|

||||||||||||||||||||||||

МИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА

РОССИЙСКОЙ ФЕДЕРАЦИИ

РЕКОМЕНДАЦИИ

ПО

ТЕХНИЧЕСКОМУ ПЕРЕВООРУЖЕНИЮ

МОЛОЧНОТОВАРНЫХ ФЕРМ

НА 100, 200, 400 ГОЛОВ

И СВИНОВОДЧЕСКИХ ФЕРМ

Москва 2003

Работа выполнена авторским коллективом сотрудников Всероссийского научно-исследовательского и проектно-технологического института механизации животноводства (ВНИИМЖ).

В работе участвовали также институты: ОАО «ВНИИКОМЖ» и ФГУП «НИПКТИЖ».

Рекомендации предназначены для специалистов агропромышленного комплекса, занимающихся вопросами технического переоснащения животноводческих ферм. Они направлены, прежде всего, для оказания практической помощи товаропроизводителям различных форм собственности, решающим вопросы повышения эффективности производства молока и свинины.

Одобрены НТС Минсельхоза России (протокол № 21 от 10 июля 2002 г.).

СОДЕРЖАНИЕ

РАЗДЕЛ I

1. ПРЕДЛОЖЕНИЯ ПО ТЕХНИЧЕСКОМУ ПЕРЕВООРУЖЕНИЮ МОЛОЧНОТОВАРНЫХ ФЕРМ

1.1. Анализ прогрессивных вариантов технического перевооружения систем приготовления и раздачи кормов на молочнотоварных фермах

По резервам снижения затрат труда и степени влияния на продуктивность коров и молодняка КРС процесс приготовления и раздачи кормов занимает среди других основных технологических процессов на фермах КРС особое значение.

В связи с разнообразием по своим размерам эксплуатируемых животноводческих помещений и многокомпонентным рационам кормления животных технологический процесс раздачи кормов остается до настоящего времени полностью не решенным.

Довольно сложно механизировать раздачу грубых, сочных кормов и корнеклубнеплодов, скармливаемых в натуральном виде одним кормораздатчиком. Кроме того, эксплуатируемые помещения имеют различную ширину зданий (от 9 до 24 м) и кормовых проходов при разной высоте и ширине въездных ворот.

Поэтому для раздачи кормов на фермах крупного рогатого скота используются два типа машин: стационарные и мобильные.

Стационарные кормораздатчики типов РВК-Ф-74, KB-150 применяются, в основном, в помещениях с узкими кормовыми проходами и въездными воротами высотой до 2,4 м. Стационарная система кормораздатчиков может применяться и на крупных фермах и комплексах, помещения которых сблокированы галереей (колхоз им. Горького Ленинского района Московской области).

Мобильные кормораздатчики используются повсеместно в тех зданиях, где ширина кормовых проходов и высота въездных ворот позволяют свободное их передвижение.

Стационарные машины имеют ряд существенных недостатков. Прежде всего, они не обеспечивают 100%-ной надежности технологического процесса, а их резервирование в условиях животноводческих ферм практически исключено.

Технологические линии с такими машинами обычно громоздки, материало- и энергоемки, требуют больших эксплуатационных затрат на поддержание их в работоспособном состоянии.

К недостаткам стационарных установок следует отнести также низкий коэффициент использования сложного и дорогостоящего оборудования. К примеру, кормораздаточные транспортеры работают всего несколько минут утром и столько же вечером.

Лучшие показатели имеют мобильные машины. Если металлоемкость стационарных раздатчиков составляет 38-40 кг на 1 м фронта кормления, то мобильных - 9,3 кг. Мобильный кормораздатчик может обслуживать не одну, как стационарный транспортер, группу животных, а несколько или всю ферму. В случае выхода из строя одного раздатчика его легко заменить исправным. Мобильные машины более универсальны, маневренны, легче приспосабливаются к изменениям технологии.

Большие недостатки присущи также и комбинированным системам, когда часть операций процесса осуществляется мобильными машинами, а часть - стационарными установками.

С целью полной механизации процесса раздачи кормов многими учеными нашей страны еще в 70-80-х годах установлена эффективность скармливания кормов в виде полнорационных кормовых смесей, что в последние годы подтверждают исследования ученых западных стран:

при скармливании основных кормов, соломы и других отходов полеводства в виде измельченной равномерно смешанной кормо-смеси, по многим данным, увеличиваются поедаемость и усвояемость кормов и, как следствие, продуктивность коров до 12%;

сокращается кратность кормления животных;

обеспечивается полная механизация раздачи кормов;

обеспечивается возможность нормированного скармливания кормов, в том числе и различных микродобавок.

В ряде случаев солому и другие отходы полеводства подвергали тепловой и химической обработке с целью повышения переваримости клетчатки и обеззараживания не вполне доброкачественных грубых кормов (частичное загнивание и плесневение).

В 70-80-х годах в нашей стране получила внедрение в производство технология скармливания кормов в виде кормосмесей, которая осуществлялась по двум основным направлениям:

- поточное приготовление кормосмесей из набора разных кормов в стационарных кормоцехах, в которых, как правило, производилось и измельчение грубых кормов и корнеклубнеплодов;

- периодическое (порционное) смешивание измельченных кормов в процессе раздачи их животным с использованием мобильных раздатчиков-смесителей типов РСП-10 и АРС-10.

Для обеспечения внедрения такой технологии подготовки кормов промышленность серийно выпускала комплекты оборудования кормоцехов типов КОРК-15, КОРК-5 на базе универсального агрегата АПК-10 и других и ряд отдельных кормоприготовительных машин, которые использовались как самостоятельно, так и в составе кормоцехов. Был разработан ряд типовых и индивидуальных проектов кормоцехов на базе серийно выпускающегося оборудования, изготовлявшегося на местах. Также было освоено серийное производство раздатчиков-смесителей РСП-10 и АРС-10.

Опыт внедрения указанных технических средств показал:

1. Мобильные раздатчики-смесители типов РСП-10 и АРС-10 удовлетворительно работали лишь при качественном измельчении используемых кормов (размер частиц до 3-5 см) с равномерной поточной загрузкой их в бункер раздатчика.

В практических условиях во многих случаях они оказались неработоспособными вследствие некачественного измельчения заготавливаемых в хозяйствах грубых и сочных кормов и неприспособленности к загрузке в них кормов большими порциями тракторными погрузчиками.

2. Стационарные кормоцехи успешно эксплуатировались во многих хозяйствах (на крупных фермах). Они использовались в основном с целью скармливания в составе смесей соломы и других отходов полеводства. В отдельные годы, когда заготавливалось в достатке основных кормов хорошего качества, во многих хозяйствах кормоцехи не эксплуатировались. Корма скармливались в натуральном виде.

К недостаткам стационарных кормоцехов относятся:

- значительная металлоемкость, энергоемкость и громоздкость оборудования и, как следствие, высокая стоимость комплектов и помещений цехов. Например, масса комплекта КОРК-15А составляет около 23 т, установленная мощность 126 кВт;

- низкий удельный вес в комплекте универсального многоцелевого оборудования и, как следствие, большое количество промежуточных транспортеров, не выполняющих технологические операции.

В связи с указанными недостатками, по многим данным, стационарные кормоцехи (на базе комплектно выпускавшегося оборудования) неэффективно применять на молочных фермах с поголовьем меньше 300-400 коров.

Для крупных молочных и откормочных ферм такие кормоцехи перспективны и в настоящее время особенно необходимы для ферм со стационарными системами раздачи кормов, где затруднительно нормированно скармливать концкорма и другие кормовые добавки. Так, в колхозе им. Горького Ленинского района Московской области, где заготавливается достаточно грубых и сочных кормов высокого качества, на молочном комплексе на 600 коров со стационарной раздачей кормов до настоящего времени успешно эксплуатируется комплект оборудования кормоцеха КОРК-15, и все корма скармливаются в виде кормосмесей.

В настоящее время у нас в стране и за рубежом получили распространение две технологии кормления: раздельное скармливание каждого из компонентов рациона и кормление кормосмесями.

В последние годы в Европе кормление кормосмесями получает все большее распространение.

При использовании кормосмесей значительно возрастает поедаемость корма. Возможность измельчать и смешивать отдельные компоненты позволяет улучшить вкусовые качества кормосмеси и сбалансировать рацион кормления, что в свою очередь благоприятно воздействует на состояние животных. Стало возможным составлять целевой рацион для отдельных групп животных.

Осуществление загрузки, перемешивания и раздачи кормов за один технологический прием при малой потребной мощности существенно дает возможность экономить трудозатраты и на 50% потребление энергии.

Переход на кормление кормосмесями позволяет полностью механизировать раздачу кормов и повысить продуктивность животных за счет лучшей их усвояемости.

В последнее время в Европе широкое распространение получили раздатчики-смесители, оснащенные шнеками с ножами, которые в процессе смешивания обеспечивают доизмельчение стеблей и грубых частиц кормов. Применение этих машин в кормоцехах позволяет получить кормосмеси с весовым дозированием компонентов и завершает определенный этап развития кормоцехов в нашей стране.

Таким образом, использование новейших конструкций раздатчиков-смесителей как в стационаре, так и в режиме «кормоцех на колесах» создает хорошие предпосылки для группового нормированного (контролируемого) кормления коров сбалансированными по всем питательным веществам кормосмесями, ориентированными на достижение максимальной продуктивности животных.

Раздатчики-смесители можно классифицировать по типу смесителя на шнековые с горизонтальным и вертикальным шнеком и роторно-лопастные. Созданы и выпускаются смесители с горизонтальными двумя, тремя, четырьмя шнеками и одношнековые, по способу агрегатирования - прицепные и самоходные, по способу заполнения - с устройствами для самопогрузки и без них.

Раздатчики-смесители выпускаются с устройствами для самопогрузки и погрузки другими погрузочными средствами. Устройства для самопогрузки представлены тремя типами: фреза на подъемной стреле, поворотная лопата с активными ножами и фреза на вертикальной раме.

Наиболее распространены для самопогрузки фрезы, которые устанавливают на подъемной стреле так, чтобы они могли направлять отделенные от бурта силоса частицы корма в бункер независимо от высоты подъема. На фрез- барабане монтируются сегменты от косилочных аппаратов. Фреза приводится во вращение от гидромотора, встроенного в барабан. Направляющий дефлектор и козырьки обеспечивают подачу корма точно в бункер. Фрезы одинаково надежно отделяют силос от бурта, солому или сено из рулонов и больших тюков.

При этом глубина фрезерования составила 0,35 м, ширина - 1,8 м, максимальная высота - 4,2 м, потери при выемке кукурузного силоса - до 23 кг/м, травяного - 7-10 кг/м.

Потребная мощность на привод фрезы достигает 25-40% от общей потребной мощности на привод раздатчика-смесителя. Так, для раздатчика-смесителя «Бульдог ДS-10» известны следующие данные: максимальная мощность при одновременной погрузке и смешивании - 60 кВт, только при смешивании - 36 кВт. Производительность раздатчика-смесителя «Бульдог ДS-10» при самопогрузке различных видов силоса приведена в табл. 1.1.

Таблица 1.1

Производительность при самозагрузке различных видов кормов («Бульдог ДS-10»)

|

Вид силоса |

Производительность, кг/мин |

Скорость опускания фрезы, м/мин |

|

Из грубоизмельченной травы |

400 |

1,1 |

|

Из мелкоизмельченной травы |

510 |

1,3 |

|

Кукурузный |

900 |

1,4 |

Преимущества данной системы самопогрузки заключаются в том, что в процессе загрузки бункера имеется возможность контроля массы загружаемого корма, фреза оставляет после прохода ровную поверхность силосного бурта, что снижает до минимума окисление и порчу силоса. В процессе загрузки дно бункера не нужно наклонять до земли, как при других способах самопогрузки, поскольку фреза в любом положении по высоте направляет разрыхленную массу силоса в бункер сверху или в окно в задней стенке бункера. При работе фреза способна отрезать и разрыхлять частицы грубых кормов от рулонов, складируемых друг на друга торцами. В то же время наличие фрезы для самопогрузки на раздатчике-смесителе не исключает загрузку кормов в бункер сверху фронтальным или грейферным погрузчиком.

Два других типа загрузочных устройств не позволяют в процессе самопогрузки определять массу загружаемой кормовой массы, так как при этом бункер раздатчика-смесителя наклоняется, и его задняя часть опирается на землю.

В условиях нашей страны один раздатчик-смеситель может обслуживать до 600 коров и более, а рационы могут включать, кроме силоса и грубых кормов в рулонах, также грубые корма россыпью. Не всегда удается хранить рулоны под навесом и создать нормальные условия для работы устройства самопогрузки, поэтому появляется необходимость использования фронтального погрузчика.

Кроме того, мощности трактора МТЗ-80 может не хватить на привод раздатчика-смесителя с самопогрузкой. Все эти факторы указывают на то, что для наших условий более актуальны раздатчики-смесители без устройства самопогрузки. Однако это не означает, что нужно совсем отказаться от него. В будущем с появлением более мощных тракторов, повышением культуры заготовки и хранения кормов появится спрос и на раздатчики-смесители с устройством самопогрузки, особенно в южных зонах.

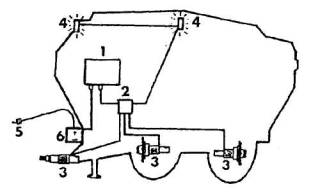

Одним из важнейших компонентов технологии «Unifeed» является возможность приготовления кормосмесей по заданной массе каждого компонента. Для этого раздатчики-смесители зарубежных фирм оснащены весоизмерительными устройствами.

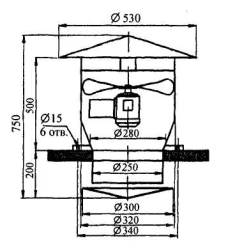

Обычно весоизмерительная система состоит из трех или четырех весоизмерительных датчиков, установленных между бункером и рамой шасси раздатчика-смесителя, указателя измеряемой массы с аналоговым или микропроцессорным преобразованием с высотой цифр на дисплее до 50 мм и батареек (рис. 1.1).

Рис. 1.1. Схема весоизмерительного устройства: 1 - микропроцессорный блок управления; 2 - распределительный блок; 3 - весоизмерительные датчики; 4 - сигнальные лампы; 5 - аккумулятор; 6 - разъемная вилка

Дисплей может устанавливаться в кабине трактора, если производится самопогрузка, или на стойке бункера в случае загрузки раздатчика-смесителя погрузчиком. По показаниям можно контролировать массу загружаемого в бункер компонента и определять массу кормосмеси, выданной каждой группе животных.

Более сложные весоизмерительные системы оснащаются световым или звуковым сигналом, который срабатывает в момент достижения заданной массы корма при погрузке или разгрузке.

Весоизмерительные устройства с микропроцессорным управлением позволяют ввести в запоминающее устройство до 10 и более программ для загрузки на 10 и более компонентов, столько же программ предусмотрено для разгрузки. При необходимости количество загружаемых кормов и выданных кормосмесей может быть зафиксировано и документировано. Для этого поставляется дополнительно печатающее устройство.

По результатам испытаний погрешность весоизмерения на раздатчиках-смесителях не превышает 1-3%, начиная со 100 кг взвешиваемого материала.

Выгрузка кормосмесей и выдача их в кормушку почти у всех раздатчиков-смесителей производятся через выгрузное окно с помощью цепочно-планчатого или ленточного транспортера. Производительность выдачи регулируется шибером, приводимым в движение от гидроцилиндра. Высота выдачи 300-600 мм, что недостаточно для подачи в кормушки высотой 700 мм, которые применяются в стандартных коровниках нашей страны. За рубежом в основном используются кормовые столы, поэтому высоты выдачи у раздатчиков-смесителей в пределах 400 мм вполне достаточно.

Начиная с 2000 г. в Республике Беларусь начали выпуск измельчителя-смесителя-раздатчика кормов ИСРК-12, который обеспечивает приготовление кормосмеси из 10 компонентов: рулонов длинноволокнистого сена, соломы, силоса, корнеплодов, комбикорма и т.д.

Основными рабочими органами являются два противоположно вращающихся шнека с измельчающими ножами.

В последнее время за рубежом все большее распространение получают раздатчики-смесители с вертикальным шнеком. Шнек для смешивания и измельчения кормов выполнен конусообразно и на его витках установлены саблевидные ножи с рифленой и гладкой заточкой. Бункер имеет овальную или круглую форму в горизонтальном сечении и конусообразную в вертикальном.

Фирма "Trioliet" (Нидерланды) выпускает типоразмерный ряд вертикальных полуприцепных кормосмесителей без устройств для самозагрузки «Solomix» вместимостью 7, 8, 10, 12 и 14 м3. Рабочий орган выполнен в виде вертикально расположенного шнека конусообразной формы. На кромке винтовой поверхности шнека установлены измельчающие ножи, число которых в зависимости от вместимости кормосмесителя колеблется от 5 до 9. На корпусе бункера каждого кормосмесителя размещены по две противорежущие пластины. Раздача корма осуществляется ленточным транспортером на обе стороны. Для загрузки используются погрузочные средства, навешиваемые на фронтальную навеску энергетического средства.

Фирма "Kuhn" (Германия) выпускает кормосмесители серии «Еuromix I» с вертикальным расположением рабочего органа, небольшая высота которых (2,5 м) позволяет загружать их обычным фронтальным погрузчиком даже внутри животноводческих помещений.

Вертикальный шнек выполнен из высококачественной стали толщиной 15 мм, по его кромке установлены 7 ножевых сегментов, имеющих волнистую заточку для лучшего измельчения длинноволокнистых кормов. Еще одной особенностью данных кормосмесителей является наличие регулируемых контрножей (регулировка осуществляется из кабины трактора посредством гидропривода), что в сочетании с возможностью выбора частоты вращения вала рабочего органа (двухступенчатая передача позволяет устанавливать частоту вращения шнека 24 или 32 мин-1) гарантирует качественное измельчение и смешивание кормов любых видов.

Полуприцепные кормосмесители с вертикальным рабочим органом выпускают также фирмы "Nutrifeed", "BvL" (Германия) и др. Фирма "Strautmann" (Германия) специально разработала новый полуприцепной вертикальный кормосмеситель "Verti-Mix 750", габаритные размеры которого (ширина - 2,14 м, высота - 2,35 м) позволяют использовать его в старых животноводческих помещениях с узкими и низкими кормовыми проходами. Фирма "Реесоn" (Нидерланды), помимо обычных вертикальных кормосмесителей (вместимостью до 15 м3), выпускает машины вместимостью от 15 до 45 м3 с двумя вертикальными рабочими органами, а при вместимости кузова до 60 м3 эти машины могут быть оснащены и 4 вертикальными смесительными шнеками.

Кормосмесители со смесительными системами мотовильного типа выпускают фирмы "Zago" (Италия) вместимостью от 7 до 17 м3, "General Mix" вместимостью от 8 до 20 м3, "Redrock" вместимостью от 8 до 14 м3 (Нидерланды) и др. Фирма "Kverneland" (Норвегия) выпускает серию кормосмесителей KD (вместимостью от 8,5 до 14 м3), которые в дополнение к мотовильному смешивающему устройству оснащены и продольно установленным шнеком, что обеспечивает лучшее распределение корма в кузове от передней части к задней стенке.

Фирма "Кееnаn" (Германия) предлагает потребителям новое поколение кормосмесителей "Klassik II" (рис. 1.2), особенностью конструкции которых являются оригинальная система выгрузки готового корма и усовершенствованная система смешивания. Конструкцией кормосмесителя предусматривается разделение камеры смешивания корма и выгрузной системы. Это позволяет совместно с использованием новой системы выгрузки кормосмеси (сокращенное название "VFC") управлять выгружаемым потоком кормосмеси независимо от частоты вращения ВОМ трактора. Возможность изменения угла наклона лопастей рабочего органа мотовильного типа позволяет оптимизировать процесс измельчения и смешивания кормосмеси, что значительно сокращает время на приготовление корма требуемого качества и затраты энергии.

Рис. 1.2. Кормосмеситель с рабочим органом мотовильного типа «Klassik II» фирмы "Кееnаn"

Полуприцепные кормосмесители вместимостью от 8 до 20 м3 со смесительным устройством такой конструкции выпускает фирма "Nolan" (Дания).

Ряд зарубежных фирм выпускает кормосмесители, в конструкции которых используются горизонтально расположенные рабочие органы в виде шнеков. Смешивающие устройства такой конструкции эффективно осуществляют разделку рулонов и прямоугольных тюков, обеспечивают высокую однородность смешивания за небольшой промежуток времени. При этом степень измельчения и удельные затраты энергии на выполнение процесса приготовления корма находятся на приемлемом уровне. Устройства рекомендуется использовать для приготовления сбалансированных кормосмесей, исходные компоненты которых имеют достаточную механическую прочность. Кормосмесители со шнековым смесительным устройством выпускают фирмы "Sgariboldi" (Италия), "Кееnаn" (Германия), "Tatoma" (Испания) и др.

Как показал анализ информационных материалов, в конструкциях кормосмесителей используют от одного горизонтально установленного шнека (как правило, со встречной навивкой спирали) до четырех. При этом не прослеживается явной тенденции использования того или иного количества шнеков в конструкциях кормосмесителей. Тем не менее часть специалистов считает наиболее оптимальной конструкцию кормосмесителя с тремя шнеками: один с большими геометрическими размерами расположен по центру днища бункера, а два остальных меньших геометрических размеров - выше и по боковым сторонам бункера. Кормосмесители такой конструкции выпускают различные фирмы, в том числе и фирма "Marmix" (Италия). Ее кормосмесители серии «Super Uni» (вместимостью 5, 7, 9 и 11 м3) оснащены смесительной системой, состоящей из смесительного шнека с асимметрично установленными лопастями и ножами по их наружной кромке и двух шнеков обратного хода (с режущими ножами на кромке навивки шнека, вращающимися навстречу друг другу). Они оснащены электронной системой взвешивания, программное обеспечение которой позволяет приготавливать 10 рецептов кормосмеси из 10 компонентов.

Полуприцепные кормосмесители с самозагрузкой выпускаются как с вертикально расположенным рабочим органом, так и с горизонтальными смесительными устройствами. При этом в вертикальных кормосмесителях в качестве загрузочного устройства используются либо задние гидрофицированные борта (модель «Biga» фирмы "Реесоn") - при погрузке кормов в спрессованном виде, либо U-образные устройства с режущим механизмом в сочетании с задними гидрофицированными бортами (модель V-MIX10LS фирмы "BvL") - для выемки силоса из бурта.

В кормосмесителях с горизонтальной системой смешивания загрузка чаще всего осуществляется путем фрезерования корма из бурта (машины фирм "Kuhn", "Zago", "Sgariboldi", "Luclar", "Himel" и др.). Однако при выемке корма из траншеи иногда для этих целей используют U-образный резак, оснащенный дополнительно битером с зубьями для транспортировки вырезаемого корма в бункер (модель «Starmix-Duo» фирмы «BvL» (Германия).

Система сдвоенных ножей, применяемая в U-образном резаке, обеспечивает высокое качество разреза, оставляя после себя гладкую и твердую поверхность, вследствие чего значительно сокращаются потери корма.

Последние исследования немецких специалистов показали, что на крупных фермах, а также на небольших фермах на межхозяйственной основе наиболее выгодным является использование самоходных кормосмесителей. Это подтверждает и анализ рынка кормораздаточной техники. Так, в последнее время объем продаж самоходных кормосмесителей в Германии достиг 10%, и уже наметилась устойчивая тенденция к увеличению этой доли.

Самоходные кормосмесители выполняют все операции, предусмотренные технологией приготовления и раздачи полностью сбалансированных кормов. Они выпускаются как с вертикально установленным рабочим органом, так и с горизонтальными смесительными устройствами.

Самоходные вертикальные кормосмесители, самозагрузка которых осуществляется путем фрезерования корма из бурта, выпускают фирмы "Tatoma" (Италия) - модель MVS-18, "Fricke" (Германия), "Sеkо" (Италия) - модель "Taureg VMS".

Фрезерные рабочие органы для самозагрузки применяются и в конструкциях самоходных кормосмесителей фирм "Marmix" и "Sgariboldi", однако их измельчающе-смесительные устройства выполнены в виде горизонтального 3-шнекового рабочего органа и одного горизонтального шнекового вала соответственно.

В самоходном кормосмесителе "STARMIX futura" фирмы "BvL" система смешивания имеет горизонтальное исполнение, а загрузка осуществляется при помощи U-обрезного резака, снабженного битером с зубьями для транспортировки измельченного корма в бункере.

Анализ технических данных зарубежных кормосмесителей (табл. 1.2) показал, что по вместимости и габаритным размерам основная гамма оборудования вполне может использоваться на типовых фермах нашей страны. Однако конструктивное исполнение устройства для выгрузки кормов не позволяет применять большинство кормосмесителей на наших фермах, так как оно предназначено для выгрузки кормосмеси на «кормовой стол», который используется вместо кормушки на большинстве зарубежных ферм. Несмотря на то, что практически все кормосмесители оборудованы регулируемыми по высоте выгружными транспортерами, это все равно не позволит обеспечить выгрузку корма в кормушки на наших фермах (высота кормушки - 700 мм).

Одним из путей быстрого решения проблемы снабжения отечественных товаропроизводителей этой техникой является создание совместных производств или выпуск кормосмесителей по лицензии ведущих западных фирм, адаптированных к нашим условиям. Такой опыт имеется в Республике Беларусь. Там предприятие «Запэнергомаш» по лицензии итальянской фирмы "Marmix" осваивает производство полуприцепного кормосмесителя вместимостью 12 м3. Его смесительное устройство состоит из двух вращающихся навстречу друг другу шнеков с измельчающими ножами. Электронная система взвешивания обеспечивает приготовление 10 различных рецептов корма из 10 компонентов. Однако максимальная высота выгрузки корма до 0,6 м ограничивает сферу использования этого кормосмесителя только фермами, где применяется «кормовой стол» или на откормочных площадках без кормушек.

В России ОАО «ВНИИКОМЖ» разработало конструкторскую документацию на прицепной вертикальный кормосмеситель ТТС-8 вместимостью 12 м3 с грейферным самопогрузчиком. Его габаритные размеры (6000×2200×2400 мм) и высота выгрузки корма (750 мм) полностью соответствуют условиям эксплуатации такого оборудования на наших фермах. Однако в настоящее время испытания данного кормосмесителя еще не проводились.

Таблица 1.2

Техническая характеристика кормосмесителей ведущих зарубежных фирм

|

Фирма изготовитель |

модель |

Тип рабочего органа |

Тип загрузочного устройтва |

Показатели |

|||||||

|

Вместимость, м3 |

Потребляемая мощность, кВт |

Количество шнеков |

Высота выгрузки, м |

габаритные размеры, мм |

масса, кг |

||||||

|

Длина |

Ширина |

Высота |

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

Кормосмесители без устройств для самозагрузки |

|||||||||||

|

«Marmix» (Италия) |

«Super uni» |

Горизонтальный |

- |

5 |

25,7 |

3 |

0,3 |

4400 |

1850 |

2120 |

2300 |

|

7 |

33,1 |

3 |

0,3 |

5150 |

1850 |

2150 |

2800 |

||||

|

9 |

44,1 |

3 |

0,4 |

5200 |

2150 |

2500 |

3400 |

||||

|

11 |

51,5 |

3 |

0,4 |

6000 |

2150 |

2550 |

4300 |

||||

|

«Kuhn» (Германия) |

«Euromix I» |

Вертикальный |

- |

10 |

51 |

1 |

0,88 |

3390 |

2460 |

1740 |

4000 |

|

12 |

59 |

1 |

0,88 |

3590 |

2490 |

2030 |

4160 |

||||

|

14 |

66 |

1 |

0,88 |

3770 |

2520 |

2340 |

4350 |

||||

|

«Trioliet» (Нидерланды) |

«Solomix» |

Вертикальный |

- |

7 |

35 |

1 |

- |

4640 |

2150 |

2340 |

2560 |

|

8 |

45 |

1 |

- |

4600 |

2300 |

2450 |

3300 |

||||

|

10 |

50 |

1 |

- |

4770 |

2300 |

2740 |

3500 |

||||

|

12 |

55 |

1 |

- |

4870 |

2440 |

2920 |

3785 |

||||

|

14 |

60 |

1 |

- |

5200 |

2440 |

2940 |

5120 |

||||

|

16 |

60 |

1 |

- |

6110 |

2290 |

2920 |

5500 |

||||

|

20 |

75 |

1 |

- |

6640 |

2440 |

2920 |

6100 |

||||

|

Кормосмесители с устройством для самозагрузки |

|||||||||||

|

«BvL» (Германия) |

V-MIX |

Вертикальный |

U-образный резак |

8 |

45 |

1 |

0,675 |

4730 |

2270 |

3250 |

4580 |

|

10 |

55 |

1 |

0,675 |

4730 |

2270 |

3250 |

4800 |

||||

|

12 |

60 |

1 |

0,675 |

4830 |

2650 |

3250 |

5550 |

||||

|

«Zago» (Италия) |

CD |

Горизонтальный |

Фреза |

7 |

36,8 |

4 |

- |

4900 |

2250 |

2550 |

4500 |

|

9 |

36,8 |

4 |

- |

5300 |

2300 |

2600 |

4700 |

||||

|

11 |

44,1 |

4 |

- |

5750 |

2300 |

2650 |

5400 |

||||

|

13 |

44,1 |

4 |

- |

6100 |

2500 |

2750 |

6000 |

||||

|

15 |

51,5 |

4 |

- |

6600 |

2500 |

2750 |

6600 |

||||

|

17 |

51,5 |

4 |

- |

7100 |

2500 |

2750 |

6900 |

||||

|

«BvL» (Германия) |

«Starmix-Duo» |

Горизонтальный |

U-образный резак |

10 |

60 |

2 |

0,55 |

6000 |

2350 |

2550 |

6180 |

|

12 |

60 |

2 |

- |

6700 |

2350 |

2550 |

6780 |

||||

|

«Kuhn» (Германия) |

«Euromix F» |

Горизонтальный |

Фреза |

6 |

55 |

3 |

1,27 |

5720 |

2240 |

2630 |

4400 |

|

8 |

63 |

3 |

1,27 |

6570 |

2240 |

2630 |

4910 |

||||

|

10 |

66 |

3 |

1,39 |

6480 |

2360 |

3020 |

5660 |

||||

|

12 |

70 |

3 |

1,39 |

6930 |

2360 |

3020 |

6050 |

||||

|

Самоходные кормосмесители с устройствами для самозагрузки |

|||||||||||

|

«Unifast» (Италия) |

WS |

Вертикальный |

Фреза |

6 |

78 |

1 |

620 |

6400 |

2200 |

2580 |

8500 |

|

8 |

78 |

1 |

620 |

6550 |

2350 |

2700 |

8600 |

||||

|

10 |

78 |

1 |

620 |

6650 |

2400 |

2900 |

8900 |

||||

|

12 |

96 |

1 |

620 |

7100 |

2400 |

3050 |

10050 |

||||

|

14 |

115 |

1 |

620 |

7100 |

2500 |

3200 |

10450 |

||||

|

17 |

115 |

1 |

620 |

7650 |

2900 |

3350 |

10770 |

||||

|

20 |

129 |

1 |

640 |

7700 |

2900 |

3650 |

10980 |

||||

|

«Fricke» (Германия) |

AVMSF |

Вертикальный |

Фреза |

8 |

85 |

1 |

- |

6900 |

2100 |

2800 |

9000 |

|

10 |

92 |

1 |

- |

7050 |

2350 |

2800 |

9500 |

||||

|

12 |

92 |

1 |

- |

7050 |

2500 |

2800 |

10500 |

||||

|

14 |

125 |

1 |

- |

7050 |

2500 |

3100 |

10600 |

||||

|

18 |

125 |

1 |

- |

7750 |

2350 |

3100 |

11500 |

||||

|

20 |

125 |

1 |

- |

7800 |

2800 |

3300 |

11900 |

||||

|

«Seko» (Италия) |

«Taureg VMS» |

Вертикальный |

Фреза |

13 |

122 |

1 |

0,6 |

8360 |

2550 |

3000 |

9600 |

|

15 |

122 |

1 |

0,6 |

8360 |

2550 |

3250 |

10000 |

||||

|

18 |

122 |

1 |

0,6 |

8360 |

2800 |

3250 |

11000 |

||||

|

«Marmix» (Италия) |

AF SUNIF |

Горизонтальный |

Фреза |

11 |

86 |

3 |

- |

7400 |

2150 |

2500 |

9800 |

|

12 |

114 |

3 |

- |

8520 |

2150 |

2650 |

11500 |

||||

|

13 |

114 |

3 |

- |

8520 |

2150 |

2650 |

11900 |

||||

|

15 |

114 |

3 |

- |

8520 |

2150 |

2730 |

12000 |

||||

|

18 |

155 |

3 |

- |

9000 |

2300 |

2730 |

13500 |

||||

|

20 |

155 |

3 |

- |

9000 |

2300 |

2830 |

14500 |

||||

В Московской области ЗАО «Колнаг» освоило выпуск смесителя-кормораздатчика «TRIOLIET SOLOMIX ZK» с вертикально расположенным режуще-перемешивающим шнеком. Он предназначен для приготовления и раздачи сбалансированного корма в кормушки и на кормовой стол путем разрыхления и перемешивания исходных продуктов с различной степенью содержания влаги (силоса, сенажа, соломы, кормовых добавок и пр.), а также фуражных продуктов, сформированных в объемные рулоны или тюки.

Надежная конструкция смесителя-кормораздатчика «SOLOMIX» с вертикально расположенным режуще-перемешивающим шнеком и мощным планетарным механизмом обеспечивает качественное разрыхление и перемешивание исходных продуктов, получение однородного, рыхлого по структуре питательного корма. Распределительные клапаны позволяют осуществлять быструю раздачу готового корма, обеспечивая коров одной кормовой группы однородным сбалансированным питанием.

Для достижения наибольшего эффекта от кормления кормосмесями с помощью дорогостоящей техники необходимо в комплексе осуществлять организационно-технологические мероприятия. В первую очередь необходимо организовать кормление кормосмесями не только дойных коров, но и молодняка, а также коров и нетелей в родильном отделении, переоборудовав при необходимости все животноводческие помещения. Наибольшего повышения производительности труда в процессе приготовления и раздачи кормов можно добиться, организовав одну бригаду кормачей для обслуживания всех ферм крупного хозяйства с центрального кормового двора.

Так, в хозяйстве «Новая жизнь» Щекинского района Тульской области два раздатчика-смесителя обслуживают свыше 1000 коров и весь шлейф молодняка.

Внедрение новой технологии кормления кормосмесями при сохранении привязного содержания требует создания трех-четырех групп коров, однородных по продуктивности. Только в этом случае можно в полной мере реализовать возможности раздатчиков-смесителей по приготовлению полнорационных кормосмесей и осуществить групповое нормированное кормление коров. Опыт хозяйства «Заворово» Раменского района Московской области показывает возможность и эффективность группировки коров при привязном содержании.

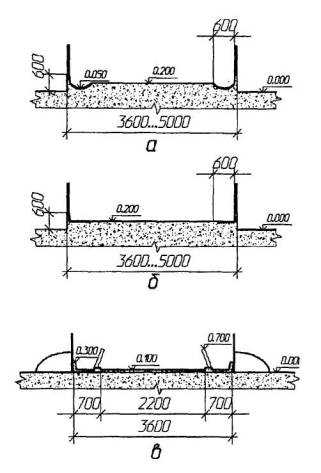

При переходе на кормление кормосмесями использование традиционных кормушек с высокой задней стенкой становится нецелесообразным. Устройство вместо двух рядов кормушек и кормового прохода так называемого кормового стола облегчает работу раздатчиков-смесителей, а также устраняет трудоемкий процесс очистки традиционных кормушек.

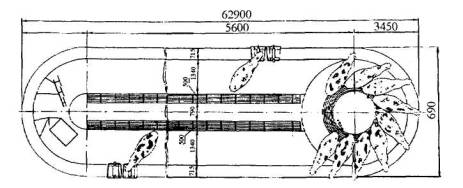

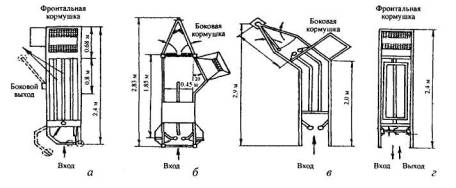

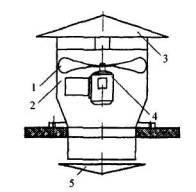

Конфигурация и устройство кормовых столов могут быть различными в зависимости от способа содержания коров и параметров переоборудуемого коровника (рис. 1.3). При новом строительстве или переоборудовании действующих коровников для беспривязного содержания коров кормовой стол может быть выполнен с кормовыми желобами глубиной 150 мм и шириной 600 мм или без них. Кормовой стол должен быть на 20 см выше уровня пола кормонавозного прохода и огражден от животных кормовой решеткой с самофиксацией коров или ограничительными трубами над холкой. Кормовой желоб и место раздачи кормов кормового стола покрывают пластиком или керамическими плитками.

Наиболее простой метод переоборудования существующих коровников реализован на племзаводе «Ямской» Домодедовского района Московской области (рис. 1.3в). Задняя стенка двух рядов кормушек срезается, кормовой проход и дно кормушки покрывают бетонной стяжкой толщиной до 10 см. Передние стенки кормушек сохраняются.

Для бесперебойной работы раздатчика-смесителя с трактором требуются хорошие дороги с твердым покрытием. Поэтому перед внедрением этой техники на фермах нужно позаботиться о дорогах между хранилищами кормов и животноводческими помещениями, чтобы предотвратить срывы графиков кормления животных.

Рис. 1.3. Формы и размеры кормовых столов:

1 - стол с желобом; б - плоский стол; в - схема переоборудования существующих кормушек

Выбор технологической схемы использования раздатчиков-смесителей зависит от конкретных условий хозяйства. В зависимости от готовности хозяйства к переоборудованию существующих животноводческих помещений, наличия свободных помещений для приготовления кормосмесей и финансовых возможностей можно использовать следующие технологические схемы:

1. Загрузка раздатчика-смесителя по очереди у каждого хранилища кормов, приготовление кормосмесей, доставка к животноводческим помещениям и раздача - так называемый «кормоцех на колесах».

2. Приготовление кормосмесей в помещении кормоцеха в раздатчике-смесителе, работающем в стационарном режиме, подвозка кормовых компонентов и разгрузка их в помещении кормоцеха с помощью тракторных самосвальных прицепов. Прием кормосмесей, доставка и раздача их животным осуществляется с помощью кормораздатчиков типа КТУ-10А. Вариант - «Раздатчик-смеситель в кормоцехе».

Первая технологическая схема используется повсеместно за рубежом и в большинстве хозяйств России, где организовали приготовление и раздачу кормосмесей с помощью импортных раздатчиков-смесителей. К таким хозяйствам относятся «Барыбино», «Ямской» в Подмосковье и «Новый путь» в Тульской области.

Обычно силос или сенаж загружаются в раздатчик с помощью грейферного или фронтального погрузчика с ковшом. Комбикорма загружаются по массе с помощью выгрузного транспортера бункера БСК-Ф-10А или фронтального погрузчика с ковшом, если оперативный запас комбикормов хранится насыпью. Шроты, жмыхи, сухой жом и другие добавки вводятся в кормосмесь вручную из мешков или ведер по заданной массе. Если используется несколько видов комбикормов, например, для дойных коров, молодняка и откормочного поголовья, то соответственно применяется несколько бункеров концкормов.

Особенностями бункера для хранения концкормов БСК-Ф-10А, разработанного в ОАО «ВНИИКОМЖ» (табл. 1.3), являются сварная герметичная емкость и наличие активного планетарного сводообрушителя и лопастного дозирующего устройства. Благодаря этим устройствам бункер обеспечивает бесперебойную равномерную выдачу концкормов в транспортные средства.

Таблица 1.3

Техническая характеристика бункера БСК-Ф-10А

|

Вместимость, м3 |

10 |

|

Производительность выгрузки, т/ч |

0,5-2,5 |

|

Длина шнекового транспортера, мм |

5000-8000 |

|

Установленная мощность, кВт |

1,65 |

|

Габаритные размеры (без шнекового транспортера), мм |

3000×2300×4900 |

|

Масса, кг |

800 |

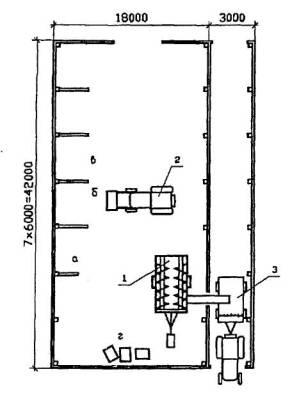

Работа раздатчиков-смесителей организуется по второй технологической схеме, если в условиях действующих ферм нет возможности переоборудовать животноводческие помещения (убрать кормушки и устроить кормовые столы) или нет средств для покупки двух раздатчиков-смесителей одновременно и имеется пустующее здание бывшего кормоцеха. По второй схеме организована работа раздатчиков-смесителей в хозяйствах «Заворово» и «Пойма» в Подмосковье.

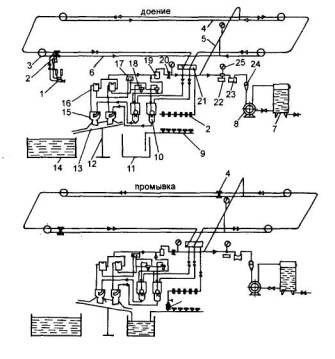

В животноводческом хозяйстве «Заворово» коровы содержатся привязно в двух типовых коровниках. Коровы в родильном отделении и нетели содержатся в отдельном коровнике. При переходе на кормление кормосмесями было решено сохранить раздачу кормов мобильным кормораздатчиком КТУ-10А. Для группового кормления коров полнорационными кормосмесями в двух коровниках разместили коров по группам в двух смежных рядах примерно по 90-100 голов. Первая группа - новотельные коровы после родильного отделения, вторая группа - коровы в средней стадии лактации, третья группа - коровы перед запуском, четвертая группа - сухостойные коровы и нетели. Рационы коров рассчитаны в Израиле по результатам анализа кормовой ценности собственных кормов и покупных комбикормов. Рационы включают травяной сенаж (силос), сено, солому, комбикорм, картофель. Кроме того, коровы первой группы получают шрот, сухую морковь в стружках. Для приготовления кормосмесей используется здание бывшего кормоцеха (рис. 1.4). В качестве смесителя использован раздатчик-смеситель R.M.H-580 с электронным весоизмерительным устройством, который переведен на электропривод (мощность электродвигателя 50 кВт) через гидродинамическую муфту, смягчающую пуск, и оборудован выгрузным транспортером. Все работы по приготовлению и раздаче кормов выполняют три механизатора - один на фронтальном погрузчике, второй на тракторе с прицепом, подвозящий силос и картофель, третий на тракторе МТЗ-80 с мобильным кормораздатчиком КТУ-10.

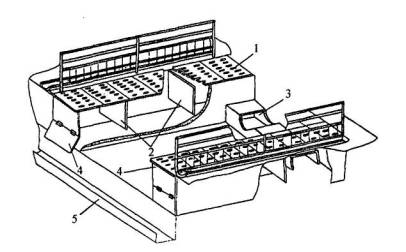

Рис. 1.4. План размещения оборудования в здании кормоцеха:

1 - раздатчик-смеситель R/M/H/-580; 2 - трактор МТЗ-80 с фронтальным погрузчиком; 3 - кормораздатчик мобильный КТУ-10; а - отсек для картофеля; б - отсек для силоса; в - отсек для комбикорма; г - площадка для сена и соломы

Работа кормоцеха организована следующим образом. Рулоны сена и соломы подвозят на тракторе с фронтальным погрузчиком и складируют в помещении кормоцеха. Покупной комбикорм привозят на автомашине с загрузчиком ЗСК-10 и высыпают в один из отсеков. Силос и картофель подвозят на тракторном прицепе и выгружают в отсеки.

В соответствии с технологией принят следующий порядок загрузки кормов в смеситель: комбикорм, сено и солома, силос, картофель.

Рулоны сена и соломы освобождают от шпагата обвязки и слегка разваливают вручную с помощью вил за 3-4 минуты.

Механизатор включает смеситель, затем ковшом фронтального погрузчика из отсека набирает определенное количество комбикорма, подъезжает к смесителю и медленно загружает его в бункер, при этом следит за количеством высыпанного комбикорма по показаниям весоизмерительного устройства смесителя. Остаток механизатор высыпает обратно в отсек. Таким же образом загружаются сено и силос. Так, за короткое время в смеситель загружается 465 кг комбикорма за 1 раз, 165 кг сена - за 3 раза, 1505 кг силоса - за 4 раза. Через 3-4 минуты после загрузки смесь готова. В результате смешивания и измельчения крупных частиц корма получается однородная масса, слегка вспушенная, отличающаяся от силоса как структурой, так и плотностью. Другой механизатор подгоняет кормораздатчик под наклонный выгрузной транспортер. Первый механизатор открывает шибер выгрузного окна, и начинается заполнение кузова кормораздатчика смесью.

При этом второй механизатор с помощью вил разравнивает кормосмесь в кузове кормораздатчика, слегка ее утаптывая, чтобы вместить данную порцию в кузове и выровнять поверхность загружаемой кормосмеси. Это необходимо для равномерной выдачи кормосмеси всем животным одного ряда, что особенно важно при привязном содержании коров.

Продолжительность всего цикла работы смесителя - от загрузки кормовых компонентов до выгрузки смеси - 25 минут.

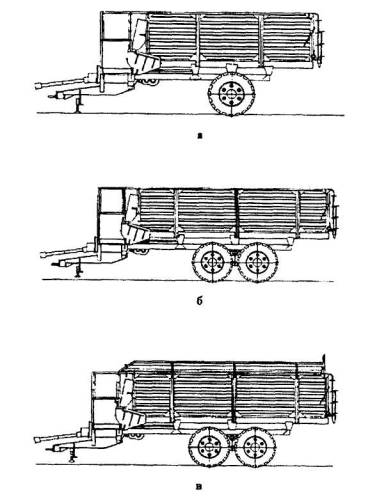

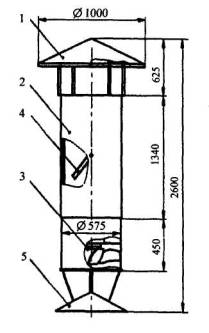

Несмотря на актуальность и высокую эффективность перехода кормления крупного рогатого скота полнорационными кормовыми смесями, в большинстве хозяйств, особенно с малопродуктивным скотом, из-за отсутствия средств на техническое обновление ферм сохранится технология раздельного кормления животных со значительными затратами ручного труда. Поэтому в ближайшие 5-6 лет основным средством механизации раздачи кормов на фермах крупного рогатого скота останутся мобильные кормораздатчики типа КТУ-10А. Учитывая большую потребность и отсутствие после 1991 г. заводов в России для производства мобильных кормораздатчиков, в ОАО «ВНИИКОМЖ» разработан типоразмерный ряд на 6, 9, 12 и 15 м3 (рис. 1.5). Основные особенности новых машин - одноосное исполнение, унифицированное шасси полуприцепов и повышенная грузоподъемность. Применение одноосной схемы кормораздатчика отвечает современным тенденциям развития конструкций этих машин за рубежом. Одноосная компоновка шасси кормораздатчиков обеспечивает повышение грузоподъемности при тех же колесах за счет передачи части нагрузок на трактор, улучшение маневренности и проходимости агрегата, а также снижение трудоемкости изготовления. Увеличение грузоподъемности при той же вместимости кормораздатчиков способствует долговечности и устранению поломок при загрузке более плотных кормов. Усовершенствованные битеры с увеличенным диаметром и частотой вращения успешно работают на плохоизмельченных кормах.

Рис. 1.5. Типоразмерный ряд кормораздатчиков:

а - КТ-Ф-9; б - КТ-Ф-12; в - КТ-Ф-15

Техническая характеристика типоразмерного ряда кормораздатчиков приведена в табл. 1.4.

Таблица 1.4

Техническая характеристика кормораздатчиков тракторных

|

Показатели |

КТ-Ф-6 |

КТ-Ф-9 |

КТ-Ф-12 |

КТ-Ф-15 |

|

Вместимость, м3 |

6 |

9 |

12 |

15 |

|

Грузоподъемность, т |

2 |

4,5 |

6 |

9 |

|

Тяговый класс трактора |

0,9 |

0,9 |

1,4 |

3 |

|

Габаритные размеры, мм |

- |

6320×2350×2470 |

7530×2350×2470 |

7530×2350×3350 |

|

Масса, кг |

1500 |

2600 |

3200 |

3350 |

В настоящее время кормораздатчики КТ-Ф-9, КТ-Ф-12, КТ-Ф-15 выпускаются на Митрофановском ремонтно-механическом заводе «Промавторемонт» Воронежской области.

Одноосные кормораздатчики КТ-6, КТ-10 выпускаются на заводе «Егорьевская сельхозтехника» Московской области.

Традиционная конструкция кормораздатчика КТУ-10А под разными марками выпускается на Украине (г. Орехов) - КТУ-10Н, в Республике Беларусь (г. Бобруйск) - КРФ-10, на авторемонтном заводе в г. Саранске - РКТ-10. Из-за небольшого спроса (300-400 машин в год) заводы-изготовители выпускают кормораздатчики малыми сериями, и некоторые образцы имеют недостаточную надежность и долговечность. При приобретении кормораздатчиков следует выбирать более массивные и долговечные, разработанные ОАО «ВНИИКОМЖ», и те марки, которые неплохо себя зарекомендовали в эксплуатации. В определенных условиях, например, в зонах Севера и Сибири, где заезд трактора с кормораздатчиком в коровник связан с переохлаждением помещения и не предусмотрены кормовые проходы, целесообразно использовать стационарные кормораздатчики РВК-Ф-74-IV и КРС-15А. Загрузка кормами этих кормораздатчиков производится мобильным кормораздатчиком в тамбуре.

Техническая характеристика стационарных кормораздатчиков приведена в табл. 1.5.

Таблица 1.5

Техническая характеристика стационарных кормораздатчиков

|

Показатели |

РВК-Ф-74 |

КРС-15А |

|

Производительность, т/ч |

38 |

20 |

|

Число обслуживаемых животных, гол. |

до 62 (коровы) |

до 180 (молодняк КРС) |

|

Длина, м: |

|

|

|

контура цепи со скребками |

- |

77,4 |

|

кормового желоба |

75 |

- |

|

Мощность привода, кВт |

7,5 |

5,5 |

|

Масса, кг |

|

1540 |

Кормораздатчик РВК-Ф-74-IV цепочно-скребковый предназначен для одностороннего подхода животных. При беспривязном содержании животных монтируют 2 кормораздатчика рядом (сдвоенные кормораздатчики).

Кормораздатчик КРС-15А создан для откормочных комплексов. При реконструкции ферм его длины фронта кормления (около 38 м) может не хватить для коровников длиной 78 м. В связи с этим необходимо удлинить цепной контур кормораздатчика. Чтобы уменьшить нагрузку на тяговую цепь и увеличить долговечность рабочих органов кормораздатчика, рекомендуется дно бетонного желоба, образующего кормушку, облицевать металлическим листом.

Между тем резервы повышения производительности труда и эффективности производства имеются и при раздельном способе кормления на существующих фермах. В первую очередь необходимо механизировать раздачу грубых кормов. Для этого, по опыту некоторых хозяйств, например агрофирмы «Восток» Щелковского района Московской области, можно организовать измельчение сена и соломы в рулонах с помощью дробилок-измельчителей ИРТ-165 или ИРТ-80 и накопить на площадке запас измельченных грубых кормов. Механизированная раздача грубых измельченных кормов производится вместе с силосом или сенажом. Для этого грейферным погрузчиком заполняют часть кузова кормораздатчика измельченным сеном, а сверху догружают силосом. В процессе работы битеры перемешивают силос и измельченные грубые корма, и в кормушку попадает кормосмесь. При этом доярки освобождаются от работы по раздаче неизмельченных грубых кормов, одновременно появляется возможность составления кормосмесей с различным соотношением грубых и силосованных кормов для разных по продуктивности групп коров. В связи с этим необходимо разделить стадо на технологические группы. Это позволит более полно загружать доярок, поскольку в двух смежных рядах будут стоять только дойные коровы. Демонтаж глубоких кормушек и устройство кормовых столов облегчат работу по очистке кормушек.

В тех хозяйствах, где нет измельчителей-дробилок, можно использовать импортный измельчитель-раздатчик грубых кормов в рулонах, например, фирмы «Kuhn» или «Kverneland». Измельчители обеспечивают самопогрузку рулонов с помощью заднего откидного борта. Разделка рулона и измельчение грубых кормов производятся с помощью двух биттеров и ротора с ножами. Измельченная масса может разбрасываться на расстояние до 18 м или подаваться в кормушку при раздаче. В наших условиях измельчитель может быть использован в качестве измельчителя рулонов сена и соломы, разбрасывателя подстилки или кормораздатчика. Поэтому эти измельчители могут полностью заменить в хозяйствах измельчители-дробилки ИРТ-165, которые приводятся от мощных тракторов типа Т-150К и требуют для загрузки бункера дополнительно грейферный погрузчик.

Техническая характеристика измельчителей-кормораздатчиков грубых кормов в рулонах приведена в табл. 1.6.

Таблица 1.6

Техническая характеристика измельчителей-кормораздатчиков грубых кормов в рулонах

Показатели |

«Primor» («Kuhn») |

KD-834 («Kverneland») |

|

Вместимость, м3 |

|

4 |

|

Максимальная дальность разбрасывания, м |

18 |

18 |

|

Требуемая мощность трактора, л.с. |

80 |

60 |

|

Габаритные размеры, мм |

1850×2400×2250 |

2275×4400×2160 |

В последнее время зарубежными фирмами «Westfalia», «De Laval» и другими созданы автоматизированные раздатчики концкормов для ферм привязного содержания. Эти раздатчики, рассчитанные на 3-4 вида концкормов, выполнены в виде бункера, приводимого в движение от аккумулятора и передвигающегося по направляющим. Автоматическая выдача концкормов производится шнековым дозатором по сигналу транспондера, установленного на ошейнике коровы, или датчика с кодом номера места, которое занимает постоянно одна и та же корова.

Интерес для наших условий представляет автоматизированный раздатчик концкормов «Pellon» финского производства, который смонтирован и эксплуатируется в САО ЗТ «Ручьи» Ленинградской области. Подвесной раздатчик концкормов передвигается по направляющим над кормушкой и приводится в движение от аккумулятора. Бункер вместимостью 390 л состоит из четырех секций. Точное индивидуальное или групповое дозирование 2-4 видов комбикормов осуществляется с помощью шнеков.

Компьютер производит автоматизированную раздачу по индивидуальному и групповому графику кормления до шести раз в день. Осуществляется учет расхода кормов индивидуально на каждую корову, на группу и на все стадо КРС. Загружается раздатчик концкормов в удобном месте спиральным транспортером из бункера. Обслуживает 2 ряда коров, т.е. 100 голов.

Техническая характеристика раздатчика концкормов «Pellon»

|

Объем бункера, л |

390 |

|

Радиус поворота, м |

0,5 |

|

Габаритные размеры, мм |

1100×800×148 |

|

Масса, кг |

80 |

На фермах привязного содержания, особенно с высокопродуктивным стадом, найдут распространение автоматизированные раздатчики кормов бункерного типа «PELLON». А на большинстве ферм сохранится раздача концкормов вручную с помощью тележки типа ТУ-300. Только эти громоздкие и тяжелые тележки надо поменять на более легкие - на резиновом ходу. Целесообразно также снабдить доярок удобными мерными ведерками и научить их дозированно раздавать концкорм и другие добавки.

В условиях нашей страны на фермах беспривязного содержания, где содержатся высокопродуктивные племенные коровы, среди которых есть рекордсменки по продуктивности, найдут применение кормушки-автоматы. Они могут применяться и на других фермах, где не удается комплектовать группы однородных по продуктивности коров.

Известны автоматизированные станции кормления фирм "De Laval" (Швеция), "Westfalia" (Германия) и др. Они поставляются в комплекте с бункером для хранения комбикормов, тросово-шайбовым или спиральным транспортером. В зависимости от расположения кормушек-автоматов один бункер может загружать 2-4 кормовые станции. Опыт эксплуатации таких кормовых станций на молочном комплексе хозяйства "Барыбино" подтвердил высокую эффективность и надежность их эксплуатации. Вместе с тем попадание посторонних включений под шайбы приводит к выходу из строя тросово-шайбового транспортера. Поэтому рекомендуется выбрать спиральный транспортер, который не чувствителен к посторонним включениям в комбикорме. Кроме того, необходимо иметь в виду, что высота бункера должна быть не больше 6 м. Это дает возможность применять отечественные загрузчики типа ЗСК-10.

В ОАО "ВНИИКОМЖ" разработана автоматизированная станция кормления.

Техническая характеристика станции

|

Количество обслуживаемых коров, гол. |

до 32 |

|

Норма выдачи корма (максимальная), кг |

до 5 |

|

Погрешность дозирования, г |

20 |

|

Время распознавания, с |

2 |

|

Интерфейс связи с компьютером, шт. |

1 |

1.2. Предложения по техническому перевооружению систем приготовления и раздачи кормов на молочнотоварных фермах

Анализ опыта эксплуатации крупных ферм, где внедрены кормление полнорационными кормовыми смесями и доение на автоматизированных доильных установках, показал, что эти прогрессивные технологические и технические решения ознаменовали собой переход на новый уровень производства молока, который характеризуется групповым обслуживанием животных и индивидуальным контролем физиологического состояния, здоровья и их продуктивности. Групповое обслуживание вытекает из концепции кормления кормосмесями с групповым дозированием. В каждой технологической группе подбираются коровы с примерно одинаковой продуктивностью и стадией лактации. Возможные индивидуальные особенности коров, отклонение их продуктивности от планируемой отслеживаются системой автоматики, и по ее сигналам животных изолируют для лечения или переводят в группу поздней лактации.

На фермах с привязным содержанием при использовании раздатчиков-смесителей и автоматизированных раздатчиков концкормов (PMR) также реализуется принцип группового содержания и индивидуального контроля. При этом ежедневный контроль продуктивности коров заменяется данными контрольных удоев.

Таким образом, переход на кормление полнорационными кормосмесями революционизирует производство молока, если все сопутствующие проблемы разрешать комплексно. Специалисты и руководители передовых хозяйств считают, что в большинстве хозяйств в зонах с развитым молочным животноводством генетический потенциал по удойности в имеющихся в настоящее время стадах коров составляет 6000-6500 кг молока в год.

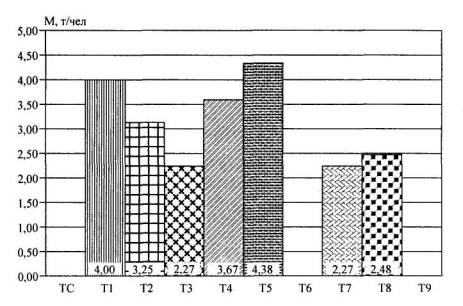

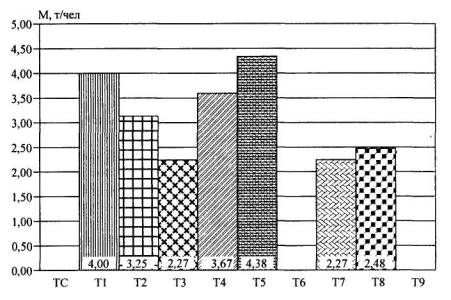

Наиболее доступная технологическая схема - раздача силоса и грубых кормов в смеси (табл. 1.7).

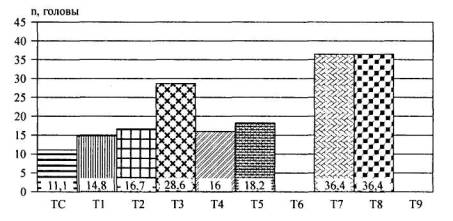

Молочная ферма на 100 коров. Удельный вес таких ферм по отдельным регионам России составляет от 6 до 33% от общего количества. Эти фермы представлены, в основном, зданиями шириной 9-12 м с двухрядным расположением стойл и одним кормовым проходом. Помещения практически не приспособлены для механизированной мобильной раздачи кормов из-за узких проходов и въездных ворот.

Предлагаемые варианты реконструкции зданий обеспечивают возможность механизировать раздачу кормов как с помощью стационарных кормораздатчиков типа РВК-Ф-74, так и мобильных типа КТ-Ф-6 и измельчителей-смесителей-раздатчиков типов ИСРК-12,РИСП-10 и др.

Стационарный кормораздатчик устанавливается внутри кормушек с выводом приемного бункера в тамбур, где происходит загрузка кормораздатчика. Он предназначен для полуавтоматизированной раздачи грубых и сочных кормов, брикетированных кормов и кормовых смесей на фермах крупного рогатого скота. Выпускается в четырех исполнениях.

Таблица 1.7

Рекомендуемые технологические схемы приготовления и раздачи кормов

|

Способ кормления |

Способ содержания |

Технологическая схема раздачи кормов |

Обязательные сопутствующие мероприятия при внедрении |

Рекомендуемая продуктивность при внедрении, кг |

Примечание |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1. Раздельное кормление каждым компонентом |

Привязное |

Силос, сенаж раздаются с помощью мобильных кормораздатчиков типа КТУ-10, сено, солома, корнеплоды, концкорма - вручную. |

- |

2000-3000 |

Существующие фермы |

|

2. Частичное раздельное скармливание компонентов |

Привязное |

Сено и солома измельчаются с помощью дробилки-измельчителя ИРТ-80 (ИРТ-165) или импортного измельчителя и накапливаются на площадке. |

Разбивка стада на 4 технологические группы, кормушки демонтируются, устраивается кормовой стол. |

2000-4000 |

Первый обязательный минимальный шаг в переоборудовании существующих ферм |

|

|

|

Бункер мобильного раздатчика загружают сначала измельченным сеном или соломой, затем силосом или сенажом. При раздаче получается смесь. Концкорма раздают вручную. |

Приобретаются более легкие тележки на резиновом ходу для раздачи концкормов. |

|

|

|

3. Частично раздельное скармливание компонентов |

Привязное |

То же, что по п. 2, но раздача концкормов производится с помощью импортных автоматизированных раздатчиков с индивидуальным дозированием. |

То же, что по п. 2, но еще монтируется автоматизированный раздатчик концкормов. |

4000-6000 |

Схема рекомендуется для племенных ферм |

|

4. Кормление полнорационными кормовыми смесями (TMR). |

Привязное |

Все компоненты рациона смешиваются в раздатчике-смесителе с весовым дозированием и измельчением: а) в кормоцехе, когда раздатчик-смеситель используется на стационаре, раздача кормосмесей производится мобильным кормораздатчиком КТУ-10А; б) приготовление кормосмесей и раздача их осуществляются раздатчиком-смесителем - вариант "кормоцех на колесах". |

Разбивка стада на 4 технологические группы, устройство кормовых столов. Перестраиваются помещения для молодняка и родильного отделения для работы раздатчиков-смесителей. |

4000-5000 |

Вариант хозяйства "Заворово" Московской области.Вариант хозяйства "Новый путь" Тульской области. |

|

5. Частичное раздельное кормление (TMR). |

Беспривязно-боксовое |

Часть концкормов и добавки смешиваются с другими компонентами в раздатчике-смесителе и раздаются в смеси. Часть концкормов раздается с помощью кормушек-автоматов. Доение коров на автоматизированных доильных установках. |

Переоборудование коровников на беспривязно-боксовое содержание. Разбивка стада на 4 технологические группы. Монтаж кормушек-автоматов в секциях. |

4000-6000 |

Схема рекомендуется для племенных ферм с коровами-рекордсменками в стаде. |

|

6. Кормление полнорационными кормовыми смесями (TMR). |

Беспривязно-боксовое |

Все компоненты рациона смешиваются в раздатчике-смесителе с весовым дозированием. Раздатчики-смесители используются или на стационаре, или в режиме "кормоцех на колесах". Доение коров на автоматизированных доильных установках. |

Переоборудование коровников на беспривязно-боксовое содержание. Разбивка стада на 4 технологические группы. |

5000-6000 с перспективой роста до 10000 кг и более. |

Высший европейский уровень переоборудования ферм. |

Примечания. 1. В технологических схемах 3, 4 и 5 рекомендуется использовать компьютер с программой "Управление фермой "Гавиша".

2. Рекомендуется переоборудовать помещения для содержания молодняка и родильного отделения для раздачи кормосмесей.

Техническая характеристика раздатчика РВК-Ф-74-IV

Тип |

стационарный |

|

Количество обслуживаемых животных, гол. |

62 |

|

Подача в основное время, т/ч |

25 |

|

Фронт кормления, м |

74,4 |

|

Сохранность корма, % |

100 |

|

Удельная энергоемкость, кВт·ч/т |

0,22 |

|

Удельная материалоемкость, кг-ч/т |

41,48 |

|

Наработка на отказ, ч |

72 |

|

Масса, кг |

1037 |

Наиболее эффективно в этом случае скармливать корма животным в виде полнорационной кормовой смеси. При отсутствии в хозяйстве измельчителей-смесителей или кормоцеха измельченные при заготовке корма следует послойно загружать в кормораздатчик, из которого при разгрузке на стационарный кормораздатчик происходит смешивание корма.

При применении мобильных кормораздатчиков типов РММ-Ф-6, КТ-Ф6, КТУ-10А или измельчителей-смесителей-раздатчиков отечественного или иностранного производства (если их применение позволяют габаритные размеры въездных ворот) вместо кормушек необходимо устраивать «кормовые столы». В этом случае для работы выгрузного транспортера измельчителя-смесителя-кормораздатчика создаются оптимальные условия.

Раздатчик кормов мобильный малогабаритный РММ-6 предназначен для транспортирования и раздачи измельченных кормов в кормушки, расположенные на высоте не более 750 мм от уровня пола. Используется в коровниках с кормовым проходом не менее 1850 мм.

Кормораздатчик тракторный универсальный КТУ-10А предназначен для транспортирования и дозированной раздачи измельченных кормов на фермах и в животноводческих комплексах. Может быть использован для транспортирования сельскохозяйственных грузов.

Основные показатели раздатчика кормов мобильного малогабаритного РММ-6

|

Вместимость кузова, м3 |

6,1 |

|

Производительность в час основного времени, м3 |

35-550 |

|

Число выполняемых операций |

3 |

|

Скорость, км/ч: |

|

|

рабочая |

1-3 |

|

транспортная |

20 |

|

Наработка на отказ, ч |

80 |

|

Потребляемая мощность, кВт |

4,81 |

|

Удельная материалоемкость, кг/м3 |

244 |

|

Габаритные размеры, мм |

5335×2105×2260 |

|

Масса, кг |

1465 |

|

Срок службы, годы |

7 |

Выпускается в двух исполнениях. Базовая модель используется для раздачи кормов на правую сторону и разгрузки кузова назад, модификация - для раздачи кормов на обе стороны одновременно и разгрузки назад. Модификация может быть переоборудована для раздачи только на правую сторону.

Кормораздатчик обеспечивает дозированную раздачу корма на ленточные транспортеры-кормораздатчики и провяленной массы в пневматические загрузчики башенных хранилищ.

Прицепной, агрегатируется с тракторами тяговых классов 1,4 и 0,9.

Основные показатели кормораздатчика тракторного универсального КТУ-10А

|

Вместимость, м : |

|

|

кузова |

10 |

|

кузова с надставными бортами |

15 |

|

Грузоподъемность, кг |

3500 |

|

Пропускная способность при раздаче, м3/ч |

80-480 |

|

Норма подачи корма кг/м: |

|

|

зеленой масс |

4,8-53,2 |

|

силоса |

11,3-64,6 |

|

Транспортная скорость км/ч |

до 30 |

Потребляемая мощность, кВт |

7,5 |

Молочная ферма на 200 коров. Удельный вес таких ферм колеблется от 8 до 42% по отдельным регионам России. Наибольшее распространение они получили в Центральном регионе (42%), наименьшее - в Западно-Сибирском (8%). Основными зданиями таких ферм являются помещения размерами 18×72, 21×72, 24×72 м стоечно-блочной или рамной конструкции. Иногда молочная ферма на 200 коров представлена двумя помещениями по 100 голов в каждом.

Здания на 200 коров, как правило, имеют 2 кормовых и 3 навозных прохода. Габаритные размеры здания позволяют использовать мобильные кормораздатчики типов КТ-Ф-9, КТУ-10А, а также измельчители-смесители-раздатчики кормов как отечественного, так и иностранного производства, при условии реконструкции кормушек под «кормовые столы».

ВНИИКОМЖ разработал типоразмерный ряд мобильных кормораздатчиков КТ-Ф-6, КТ-Ф-9, КТ-Ф-12, КТ-Ф-15, которые осуществляют транспортирование и дозированную раздачу животным в помещениях и на выгульных площадках измельченных сочных и грубых кормов (силоса, корнеплодов, сенажа, сена, соломы) или смеси их с концкормами.

Оборудованы надежной пневматической тормозной системой и стояночным тормозом, предохранительной муфтой для защиты рабочих органов кормораздатчиков и силовой передачи трактора от перегрузок. Имеют 5 ступеней регулирования производительности раздачи кормов и их выдачу назад.

ВНИПТИМЭСХ создал измельчитель-смеситель-раздатчик кормов, который проходит производственные испытания.

«Ремтехмаш» (г. Орехово-Зуево, Московская обл.) создал раздатчик-измельчитель-смеситель РИСП-10.

Раздатчик-измельчитель-смеситель кормов прицепной РИСП-10 предназначен для приёма заданной дозы компонентов рациона (концентрированных кормов с добавками, сена, сенажа, силоса, гранул и других компонентов), транспортирования, измельчения, смешивания и равномерной раздачи полученной кормосмеси на фермах крупного рогатого скота, где ширина кормового прохода не менее 2,2 м, высота ворот не менее 2,6 м, высота кормушки не более 0,75 м, а также на откормочных площадках вне помещений.

РИСП-10 предназначен для эксплуатации внутри и вне помещений с температурой окружающего воздуха от -30 до +40°С.

Основными составными частями, выполняющими технологический процесс, являются: кузов, нижний шнек, два верхних шнека, выгрузной транспортер (с левой стороны), коробка цепных передач, колесная пара (балансир) и карданная передача.

Агрегатируется с тракторами МТЗ-80, МТЗ-83.

Обслуживает один человек.

Технические данные раздатчика-измельчителя-смесителя кормов РИСП-10

Производительность, т/ч |

36 |

|

Грузоподъемность, кг |

4000 |

|

Вместимость кузова, м3 |

10 |

|

Количество ножей |

137 |

|

Время измельчения и смешивания, мин |

5-10 |

|

Равномерность, %: |

|

|

смешивания |

80 |

|

раздачи |

85 |

|

Норма выдачи, кг/пог. м |

10-30 |

|

Скорость, км/ч: |

|

|

транспортная |

не более 20 |

|

рабочая при раздаче |

4-6 |

|

Радиус поворота по наружному колесу, м |

не более 6 |

|

Колея, мм |

1600 |

|

Шины |

310×406 |

|

Высота, мм: |

|

|

загрузки |

2445 |

|

выгрузки |

800 |

|

Масса, кг |

3800 |

Белорусское предприятие «Запэнергомаш» выпускает по технологии фирмы "Marmix" измельчитель-смеситель-раздатчик ИСРК-12. Измельчение, смешивание и раздача корма осуществляются одним агрегатом.

Кормораздатчик-смеситель характеризуется высокой производительностью и низкими затратами. Кормовая смесь может приготавливаться как из рассыпного, так и рулонированного длинноволокнистого сена, соломы, силоса, корнеплодов, комбикорма и других компонентов.

Два противоположно вращающихся шнека с измельчающими ножами приводятся в действие надежной планетарной понижающей передачей через карданный вал. Агрегатируется с тракторами 70-90 л.с. типов МТЗ-80, -82, обеспечивает равномерную выгрузку на одну или две стороны через два выпускных желоба, возможна дополнительная установка скребкового транспортера разной длины, подающего корм на высоту до 0,6 м. Вместимость кузова 12 м3, обеспечивает кормом до 100 голов крупного рогатого скота за один проход.

Техническая характеристика

|

Грузоподъемность, т |

4 |

|

Высота загрузки, м |

от 0,2 |

|

Габаритные размеры, м |

6×2×2,5 |

|

Масса, т |

4,4 |

Такие кормораздатчики-измельчители-смесители работают в ряде хозяйств России.

Основными рабочими органами кормораздатчика фирмы «Seko» являются три шнека с режущими ножами. Кормораздатчик может обслуживать ферму на 200-400 коров.

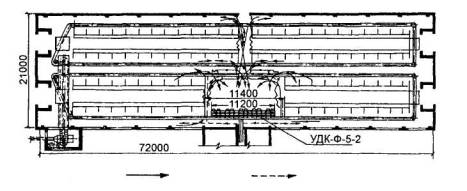

Молочная ферма на 400 коров. Количество таких ферм в среднем по России достигает 25%. Обычно они состоят из двух и более животноводческих помещений вместимостью по 200 голов каждое. Встречаются здания шириной 27 м при восьмирядном расположении стойл. В отдельно стоящих зданиях, в которых размещается по 200 голов, раздача кормов осуществляется теми же средствами, что и на молочных фермах на 200 голов. При блокировке зданий технологическим коридором допустима система кормораздачи, разработанная в СЗНИИМЭСХ.

В одноэтажных блоках машине достаточно иметь всего две степени свободы: возможность двигаться вдоль технологического коридора и в перпендикулярном ему направлении. В этих условиях, как показал опыт, наиболее эффективны так называемые координатные машины, удачно объединяющие достоинства как стационарных, так и мобильных машин, исключая одновременно их недостатки.

Первый такой кормораздатчик был установлен в 1977 г. на комплексе по выращиванию ремонтного молодняка крупного рогатого скота на 3000 голов в совхозе «Красносельский» Ломоносовского района Ленинградской области. Он с успехом эксплуатируется и в настоящее время.

Координатный кормораздатчик представляет собой серийный раздатчик РММ-5,0, установленный на электрифицированное шасси таким образом, что бункер с кормом располагается выше ограждения кормушек, благодаря чему машину можно использовать в узких проходах. Шасси раздатчика снабжено площадкой оператора с пультом управления, механизмами привода ходовых колес и рабочих органов, кабельным барабаном. Раздатчик установлен на тележке-носителе перпендикулярно направлению ее движения. Это обеспечивает возможность движения кормораздатчика параллельно осям прямоугольной системы координат: вдоль технологического коридора раздатчик перемещается тележкой-носителем, имеющей механизм привода ходовых колес, а в производственных помещениях - самостоятельно. Кроме доставки раздатчика в заданную секцию и обратно, тележка-носитель выполняет также функцию передвижной станции питателя раздатчика.

Электрическая энергия поступает на щит тележки через гибкий кабель. Для электробезопасности питание подается через устройство защитного отключения ЗОУП-25, которое мгновенно размыкает цепь при любом однофазном коротком замыкании. От щита электрическая энергия поступает к электродвигателю ходовой части тележки, а по гибкому кабелю, намотанному на барабан, - к потребителям энергии раздатчика.

Барабан установлен на шасси раздатчика и приводится в движение от ходовых колес шасси через фрикционную муфту. При его движении кабель сматывается с барабана и укладывается в деревянный лоток на ограждении кормушки. При обратном движении кабель снова наматывается на барабан. Длина кабеля равна длине животноводческого помещения. Тележкой-носителем и раздатчиком управляет один оператор, рабочим местом которого является площадка на раздатчике.

В комплект координатного кормораздатчика входят одна тележка-носитель и два раздатчика, один из которых является резервным, что обеспечивает надежность работы системы.

Раздача кормов координатным кормораздатчиком осуществляется следующим образом. Приготовленная кормовая смесь поступает в накопитель-дозатор, установленный на втором этаже технологического коридора в месте примыкания к нему кормоцеха. Накопитель-дозатор представляет собой прямоугольный бункер, днище которого выполнено в виде двух открывающихся створок. Для учета расхода кормов по любой технологической группе животных при каждом кормлении дозатор целесообразно устанавливать на тензометрические весы, которые дополнительно позволяют связать кормоцех и линию раздачи кормов в единую автоматизированную систему. После того, как требуемая доза сформирована, подача корма из кормоцеха прекращается.

Для загрузки кормов в кормораздатчик оператор с помощью тележки-носителя подводит раздатчик под накопитель-дозатор и включает привод створок. Как только заданная порция корма поступает в бункер кормораздатчика, на что затрачивается не более 5-10 с, створки закрываются. Оператор включает двигатель тележки-носителя и с ее помощью перемещает кормораздатчик к нужной секции животноводческого помещения. В момент, когда направляющие тележки-носителя поравняются с кормушкой, она останавливается. После включения двигателя привода ходовой части раздатчика машина, двигаясь непосредственно по кормушке, сначала, при необходимости, очищает ее от остатков корма, а затем, на обратном ходу, распределяет его по всему фронту кормления. При этом корм просыпается в окно, образующееся при снятии ненужного в данном случае поперечного транспортера раздатчика. Закончив раздачу в секции, оператор возвращает раздатчик на направляющие тележки-носителя и с ее помощью подает машину под накопитель-дозатор для загрузки очередной порции корма, после чего процесс повторяется.

Продолжительность цикла раздачи в одной секции колеблется от 5-7 до 10-12 минут в зависимости от ее расстояния до накопителя-дозатора. Общая продолжительность раздачи кормов всему поголовью (свыше 3 тыс. голов) на комплексе «Красносельский» обычно не превышает 2,5-3 ч.

При создании и производственной проверке координатных раздатчиков выявилась возможность механизации с их помощью не только раздачи кормов, но и ряда других процессов, в частности, очистки навозных проходов и внесения подстилки.

Комбинированный координатный агрегат представляет собой электрифицированное шасси, оборудованное бункером серийного кормораздатчика КТУ-10, бульдозером с шарнирно присоединенными к нему щеками длиной 1200 мм и высотой 400 мм и площадкой оператора с пультом управления. Шасси снабжено механизмами привода ходовых колес и рабочих органов кормораздатчика, а также гидросистемой для управления бульдозером. Все колеса шасси - ведущие на пневматических шинах.

Износ бортов покрышек о бетонные направляющие предотвращается металлическими ребордами, закрепленными на дисках колес.

Тележка-носитель так же, как и в совхозе «Красносельский», оборудована металлическими колесами и перемещается по рельсам, уложенным в полу технологического коридора.

Питание электроприводов осуществляется от трехфазной сети с глухозаземленной нейтралью напряжением 380/220 В, не через кабель в лотке, а через контактные провода-троллеи.

Работает агрегат следующим образом. Оператор, загрузив в бункер заданную порцию корма, с помощью тележки-носителя доставляет агрегат к кормонавозному проходу нужной секции. Включается двигатель передвижения агрегата, машина съезжает с тележки-носителя и входит в помещение, двигаясь по бетонному лотку кормонавозного прохода, как в направляющих. С помощью гидросистемы раскрываются лопасти бульдозера и опускаются в рабочее положение. Агрегат, продолжая движение, сгребает навоз по всей ширине лотка и в конце прохода сбрасывает его в поперечный канал.

Оператор, закончив очистку кормонавозного прохода, переводит бульдозер в транспортное положение, меняет направление движения агрегата и одновременно включает привод кормораздатчика. Агрегат, двигаясь в обратном направлении, заполняет кормушку кормом. В конце ее раздатчик отключается, агрегат, продолжая движение, снова устанавливается на тележку-носитель. Включается двигатель тележки-носителя, и агрегат подается под загрузку, после чего цикл повторяется.

Использование координатных кормораздатчиков вместо выпускаемого промышленностью комплекса оборудования КПГ-10 позволяет снизить приведенные затраты почти в 2 раза, металлоемкость в 4 раза, энергоемкость в 4,5 раза.

В связи с ограниченными условиями применения раздатчиков-смесителей на фермах с поголовьем меньше 400 коров целесообразны упрощенные варианты стационарных кормоцехов для приготовления кормосмесей с апробированным оборудованием.

Одним из таких вариантов может быть кормоцех на базе универсального агрегата АПК-10А. Агрегат серийно выпускался Новоград-Волынским заводом сельхозмашин, первая опытная партия (80 шт.) была выпущена Коломенским тепловозостроительным заводом.

Он предназначен для поточного одновременного измельчения и смешивания по заданному рациону грубых кормов, силоса (сенажа), корнеклубнеплодов, концентрированных кормов и растворов различных добавок (меласса, карбамид и др.).

Все компоненты одновременно дозированно подаются в измельчитель-смеситель, которым дополнительно измельчаются и равномерно перемешиваются. Кормосмесь выгрузным транспортером агрегата подается в кормораздатчик типа КТУ-10 и др.

Стебельчатые корма (солома, силос и др.) измельчаются на частицы 3-5 см и расщепляются вдоль волокон, корнеклубнеплоды измельчаются до мезги. Такая кормосмесь полностью поедается животными и лучше переваривается.