|

||||||||||||||||||||||||

РЕШЕНИЕ ПРОБЛЕМ ПОВЫШЕНИЯ БЕЗОПАСНОСТИ И ЭНЕРГОСБЕРЕЖЕНИЯ В СИСТЕМАХ СНАБЖЕНИЯ ТЕПЛОМ И ГОРЯЧЕЙ ВОДОЙ

А.Ф. НЕДУГОВ, канд. техн. наук, М.А. КУРКУЛОВ (ООО «Прессмаш», г. Миасс)

Ежегодный рост числа аварий на объектах теплоэнергетики свидетельствует об износе основных фондов, который достиг критической отметки [1]. Для решения проблемы теплообменников, наряду с заменой изношенного оборудования и ремонтом тепловых систем, необходима также замена устаревшего оборудования. Использование парка физически и морально устаревших теплообменников приводит к существенным потерям теплоты, увеличению выброса загрязняющих веществ в атмосферу, росту парникового эффекта, снижению безопасности их эксплуатации. Большое энергопотребление существенно увеличивает себестоимость продукции, уменьшает ее конкурентоспособность. Тепло и горячая вода - самая затратная часть энергетического баланса предприятия (до 10 % себестоимости выпускаемой продукции) [2]. В то же время большое количество низкопотенциального пара (отработавший пар после паровых машин, вагоноразмораживателей, систем парового отопления, технологических процессов) выбрасывается в атмосферу, ухудшая условия жизнедеятельности. В связи с этим особую остроту и актуальность приобретают повышение безопасности, улучшение экологии и энергосбережения путем применения новых эффективных технологий и оборудования.

В настоящее время в системах теплофикации промышленных предприятий и коммунальной сферы наиболее распространены теплообменники поверхностного типа (водогрейные котлы, пароводяные кожухотрубные подогреватели, пластинчатые теплообменники) и пароводяные инжекторы (струйные аппараты ТСА, ПСА, «Фисоник», «Транссоник»).

Традиционные водогрейные котлы имеют значительную материалоемкость из-за низких коэффициентов теплопередачи от продуктов сгорания к нагреваемой воде, а общие потери теплоты в них составляют 30-40 % [3]. Недостатки кожухотрубных и пластинчатых теплообменных аппаратов - дорогой ремонт и зависимость от качества нагреваемой воды. При подогреве исходной воды из водоема в системе химической очистки на внутренних поверхностях латунных трубок образуются отложения, что приводит к повышенному расходу греющего пара, потере конденсата и значительному (до 60 %) снижению кпд. При потере герметичности в теплообменнике к пару может подмешиваться сырая вода, которая попадает в котел при возврате конденсата. Очистка внутренних каналов теплообменника от накипи - дорогостоящий и трудоемкий процесс. В частности, при разборке пластинчатых подогревателей повреждаются многочисленные резиновые уплотнительные прокладки, имеющие сложную форму. В результате часто (а при использовании клеевых прокладок всегда) требуется их замена, и это при том, что стоимость комплекта таких прокладок составляет около 30 % стоимости нового теплообменника.

В отличие от теплообменников поверхностного типа, в которых теплообмен между теплоносителем и нагреваемой водой осуществляется через стенку, в пароводяных инжекторах теплопередача от пара к воде происходит при их смешении, т.е. в процессе полной конденсации пара вся его внутренняя энергия передается воде. Пароводяные инжекторы представляют собой струйные аппараты, выполненные по классической схеме: паровое сопло для разгона рабочего пара до требуемых скоростей; приемная камера для подачи инжектируемой воды; камера смешения, где выравниваются скорости рабочего и инжектируемого потоков и происходит обратное преобразование кинетической энергии в потенциальную; диффузор для дальнейшего восстановления давления [4]. Такие аппараты, обладающие компактностью при высокой тепловой мощности и отсутствии потерь при теплопередаче, в последнее время получают широкое распространение. К факторам, ограничивающим их использование, можно отнести высокий уровень шума и ограниченный диапазон диаметров трубопроводов - не более 150 мм.

Сотрудники ООО «Прессмаш» и Магнитогорского металлургического комбината в 1999 г. разработали водоструйный паровой эжектор УМПЭУ, позволяющий обеспечить бесшумный ввод пара в поток воды и его конденсацию без вибраций и гидравлических ударов с одновременным расширением диапазона диаметров используемых трубопроводных систем до 500 мм. В отличие от пароводяных инжекторов, рабочее тело в УМПЭУ - нагреваемая вода, а инжектируемое - пар. Отход от классической гидродинамической схемы струйного аппарата заключается и в отсутствии камеры смешения между приемной камерой и диффузором [5].

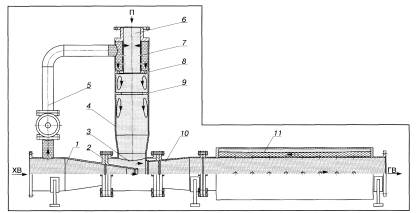

УМПЭУ (рис. 1) состоит из конфузора 1, водяного сопла 2, приемной камеры 3, диффузора 10, камеры предварительного смешения пара с водой 4, установленной на подводе пара в приемную камеру, гасителя пульсаций давления 11, трубопровода с задвижкой 5 для перепуска части нагреваемой воды из широкой части конфузора в камеру предварительного смешения. На рис. 2 показан общий вид УМПЭУ.

Рис. 1. Схема УМПЭУ:

П - греющий пар; ХВ и ГВ - соответственно холодная и горячая вода

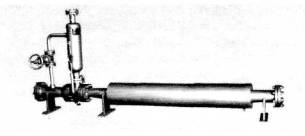

Рис. 2. Общий вид УМПЭУ

Работает УМПЭУ следующим образом. Холодная (нагреваемая) вода, поступающая на вход в конфузор 1, разгоняется в водяном коническом сопле 2 до 5-25 м/с, что сопровождается понижением статического давления в приемной камере 3. В камере предварительного смешения 4 получается двухфазная смесь путем диспергирования в форсунках 7 и 8 части нагреваемой воды (в объеме до 10 %), отбираемой трубопроводом 5. Вода распыляется под разными углами к потоку пара, подводимого по паропроводу 6. Попадая из паропровода 6 в камеру смешения 4, диаметр которой больше диаметра паропровода, пар резко расширяется, что сопровождается его редуцированием и понижением температуры (дроссель-эффект). Для лучшего перемешивания пара с водой и увеличения времени взаимодействия сред в УМПЭУ предусмотрено формирование интенсивных вихревых течений, образуемых с помощью генераторов вихрей 9 в результате отрыва потока при их обтекании. Подготовленная двухфазная смесь, имеющая вихревую структуру, поступает в зону разрежения, созданную соплом 2 в приемной камере 3, и конденсируется на водяной турбулентной струе, нагревая поток воды за счет внутренней энергии пара. При перетекании смеси из камеры смешения 4 в приемную камеру 3 часть потока, обтекая наружную поверхность сопла и внутреннюю поверхность входной горловины диффузора, образует на них водяную пленку (эффект Коанда), защищающую от образования отложений и сносимую турбулентным потоком инжектируемой двухфазной смеси. В диффузоре 10 и в гасителе пульсаций 11 завершается конденсация и возрастает давление нагретого потока воды. Пульсации давления потока, которые может вызвать несконденсировавшаяся часть пара, демпфируются в гасителе пульсаций 11. Эффект демпфирования обусловлен упругостью газов, находящихся над свободной поверхностью воды, а для увеличения времени взаимодействия смешиваемых сред в емкости гасителя, отделенной перфорированной стенкой от основного потока, создаются возвратные течения за счет градиента давления по длине отводящей трубы.

Внутреннюю структуру течений в УМПЭУ исследовали на плоских прозрачных моделях. Полноразмерные испытания УМПЭУ проводили на промышленных установках с условным диаметром Dу магистралей 50, 80, 100, 150, 200, 250, 300, 400 мм в составе тепловых сетей потребителей при различных расходах и давлениях воды и пара применительно к IV категории трубопроводов в соответствии с ПБ 10-573-03 [6]. На основании положительных результатов эксплуатации в промышленности и коммунальном хозяйстве более 30 головных образцов УМПЭУ разного назначения в течение 3-6 лет в различных климатических условиях Ростехнадзор выдал разрешение на их применение на опасных производственных объектах. Производство УМПЭУ налажено в г. Миассе Челябинской обл.

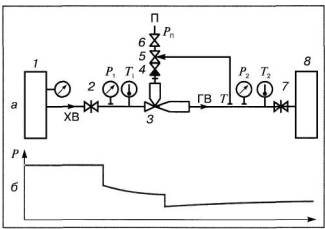

В таблице приведены некоторые данные, полученные в результате испытаний УМПЭУ, на рис. 3 - типовая схема его включения (с контрольно-измерительными приборами) и пьезометрический график давления.

|

Dу, мм |

Расход нагреваемой воды, т/ч |

Параметры |

Назначение УМПЭУТ |

Место проведения испытаний1 |

||||

|

на входе |

на выходе |

|||||||

|

Р1, МПа |

Рп, МПа |

Т1,°C |

Р2, МПа |

Т2,°C |

||||

|

50 |

12 |

0,18 |

0,05-0,10 |

60 |

0,15 |

90 |

Отопление |

ОАО «Комбинат «Магнезит», г. Сатка, Челябинская обл. |

|

80 |

45-55 |

0,3-0,4 |

0,2-0,3 |

5-25 |

0,27-0,37 |

65-70 |

Горячее водоснабжение |

ЗАО «Миасский инструментальный завод», Челябинская обл. |

|

100 |

75 |

0,40 |

0,10-0,15 |

4 |

0,35 |

50 |

Химводоочистка |

ОАО «Комбинат «Магнезит», г. Сатка, Челябинская обл. |

|

150 |

200 |

0,20 |

1,4 |

95 |

0,15 |

110 |

Сушильная камера |

ООО «Севлеспил», г. Сыктывкар, Республика Коми |

|

200 |

150-200 |

0,10-0,12 |

0,25-0,50 |

11 |

0,10 |

38-52 |

Химводоочистка |

ОАО «Магнитогорский металлургический комбинат», Челябинская обл. |

|

200 |

70-160 |

0,05-0,15 |

0,04-0,055 |

18-20 |

0,03-0,12 |

43-52 |

Тоже |

ОАО «Комбинат «Магнезит», г. Сатка, Челябинская обл. |

|

200 |

150-160 |

0,5 |

0,5-0,7 |

60 |

0,42 |

90 |

Отопление |

Войсковая часть 86696, пос. Малая Пурга, Удмуртская Республика |

|

250 |

300 |

0,5 |

1,2 |

55 |

0,4 |

85 |

Подогрев воды |

ОАО «Сыктывкарский ЛПК», Республика Коми |

|

250 |

250-256 |

0,64-0,70 |

0,90-0,96 |

70 |

0,72-0,76 |

86-90 |

Тоже |

ОАО «Уралоргсинтез», г. Чайковский, Пермский край |

|

300 |

450-540 |

0,45-0,60 |

0,5-0,8 |

60-70 |

0,35-0,50 |

120 |

Утилизация конвертерного пара |

ОАО «НТМК», г. Нижний Тагил, Свердловская обл. |

|

300 |

400 |

0,6-0,7 |

0,6-0,7 |

50 |

0,5-0,6 |

85 |

Отопление |

ООО «ТЭВИС», г. Новоульяновск, Ульяновская обл. |

|

400 |

1000-1200 |

0,60-0,64 |

0,50-0,54 |

65-75 |

0,50-0,54 |

95-105 |

-»- |

ЗАО «Нефтехимия», г. Новокуйбышевск, Самарская обл. |

|

400 |

800-900 |

0,7-0,75 |

0,6-0,76 |

45 |

0,55-0,60 |

64 |

-»- |

ОАО «Балаковорезинотехника», Саратовская обл. |

___________

1Эксплуатирующая организация.

Рис. 3. Схема включения УМПЭУ (а) и пьезометрический график (б):

1, 8 - коллекторы соответственно холодной и горячей воды; 2, 7 - запорные задвижки; 3 - УМПЭУ; 4, 5, 6 - соответственно обратный, регулирующий и отсечной клапаны

Испытанные УМПЭУ использовали для нагревания воды в системах химической очистки воды, деаэрации, отопления, горячего водоснабжения, вентиляции, утилизации отработавшего пара, технологических процессах подогрева перегретой воды на резинотехнических производствах. Наиболее эффективным оказалось применение УМПЭУ для подогрева исходной воды из водоема системы химической водоочистки, так как ни разу с начала непрерывной эксплуатации в течение нескольких лет не требовалась их остановка для очистки.

Оптимальный подогрев воды одним УМПЭУ с условием обеспечения его бесшумной работы составлял в среднем 30 °С (максимальный коэффициент инжекции около 0,06). Дальнейшее увеличение температуры подогрева (до 50 °С) на ряде установок сопровождалось вибрацией трубопроводов и пульсациями давления воды. Поэтому надежность и безопасность работы УМПЭУ для подогрева воды более чем на 30 °С в дальнейшем обеспечивали, используя двухступенчатую схему ввода пара с последовательной установкой устройств «в линию» или «калачом» (подогрев достигал 60-65 °С).

Основные режимные факторы, влияющие на работу УМПЭУ, - расход нагреваемой воды и пара, давление и температура воды на входе, давление греющего пара. Выход этих входных параметров за номинальные пределы, на которые рассчитано УМПЭУ, приводил к недогреву или отсутствию подогрева. Так, если статическое давление в зоне инжекции пара превышало давление пара, подогрев не осуществлялся вследствие запирания сечения для подачи пара. Аналогичный эффект давало снижение давления и расхода пара ниже минимального значения, определенного путем расчета. Противодавление в значительной мере зависело от соотношения значений реального давления пара и воды.

Для повышения устойчивости УМПЭУ при работе с тепловыми сетями, параметры которых изменяются в широких пределах, разработаны новые конструкции УМПЭУ [7]. Они позволяют регулировать статическое давление в зоне инжекции пара и противодавление путем перепуска части нагреваемой воды в обход зоны инжекции пара или путем изменения критического сечения сопла за счет угла наклона его стенок с одновременным изменением формы струи с круглой на эллиптическую или плоскую. С этой целью сопло выполняют в виде полусопел, установленных на шарнирах и снабженных приводом.

Безопасную эксплуатацию УМПЭУ обеспечивают путем применения:

системы автоматики (для поддержания указанных параметров в заданных пределах);

качественного или количественного регулирования расхода пара, например регулирующим клапаном (для регулирования тепловой мощности в зависимости от режима течения инжектируемого пара);

установки обратного клапана на подводе пара и быстродействующего отсечного клапана со временем срабатывания 1-3 с для отсечки пара при прекращении подачи воды (авария теплосети, отключение насоса или электроснабжения и т.п.);

создания на выходе УМПЭУ прямолинейного участка трубы, длина которого определяется на основании известных закономерностей для турбулентной затопленной струи [8].

УМПЭУ позволяет:

экономить пар (топливо) за счет максимального коэффициента теплопередачи от пара к воде;

исключить: шум при смешении пара с водой, пульсации давления потока нагретой воды, образование внутренних отложений при нагревании неочищенной воды;

улучшить экологическую обстановку путем утилизации отработавшего пара, сокращения выброса отработанных газов из котельных и снижения парникового эффекта;

расширить диапазон применения струйных аппаратов в тепловых сетях до 500 мм;

уменьшить число ремонтов оборудования и повысить безопасность его эксплуатации вследствие высокой надежности и простоты конструкции.

Установка УМПЭУ на объекте теплопотребления способствует улучшению эксплуатационных показателей системы теплоснабжения и горячего водоснабжения и безопасности труда обслуживающего персонала.

Список литературы

1. Батуков П.М. Проблемы устойчивости и безопасности на предприятиях коммунальной энергетики // Безопасность труда в промышленности.-2001. - № 3. - С.17-19.

2. Уралхиммаш: типичная энергетика на уникальном предприятии // Техсовет. - 2003. - № 1. - С. 18.

3. Горшколепов Г.М., Кулешов М.И., Беляева В.И. Решение проблемы энергосбережения и повышения безопасности в коммунальной сфере// Безопасность труда в промышленности. - 2002. - № 7. - С. 33.

4. Соколов Е.Я., Зингер Н.М. Струйные аппараты. - 2-е изд. - М.: Энергия, 1970. - 280 с.

5. Пат. 2198323. Россия. Способ непрерывной подачи пара в водяную магистраль и устройство для его осуществления / М.А. Куркулов, А.Ф. Недугов, Г.В. Никифоров и др.; Опубл. 2003, Бюл. № 2.

6. ПБ 10-573-03. Правила устройства и безопасной эксплуатации трубопроводов пара и горячей воды. - М.: ФГУП «НТЦ по безопасности в промышленности Госгортехнадзора России». - 2004. - Вып. 28. - 125 с.

7. Пат. 2267659. Россия. Способ непрерывной подачи пара в водяную магистраль с изменяемым во времени расходом воды в широких пределах и устройство для его осуществления / М.А. Куркулов, А.Ф. Недугов; Опубл. 2006, Бюл. № 1.

8. Абрамович Г.Н. Теория турбулентных струй. - М.: Физматгиз, 1960. - 715 с.

|

|