|

||||||||||||||||||||||||

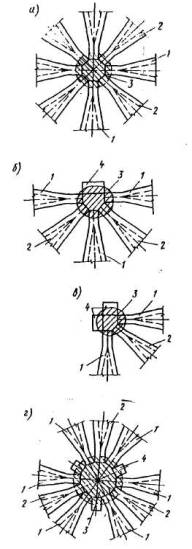

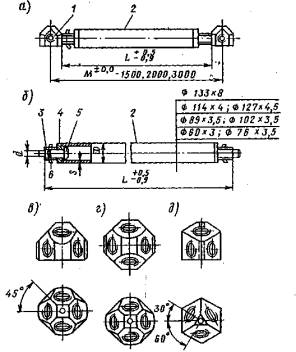

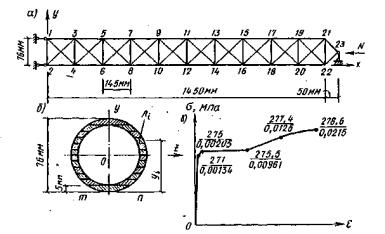

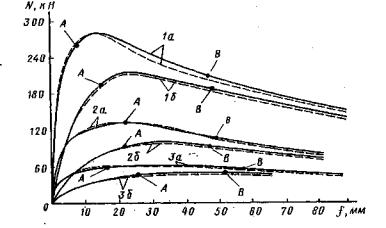

ЦНИИСК им. Кучеренко

Госстроя СССР

РЕКОМЕНДАЦИИ

ПО ПРОЕКТИРОВАНИЮ СТРУКТУРНЫХ КОНСТРУКЦИЙ

Москва 1984

Рекомендовано к изданию решением секции новых форм металлических конструкций Ученого совета ЦНИИСК им. Кучеренко.

Содержат положения по проектированию структурных конструкций, в том числе возводимых в сейсмических районах и районах с низкими температурами, а также при наличии вибрационных нагрузок.

Даны рекомендации по выбору стержневых схем, узловых сопряжений и назначению оптимальных параметров структурных плит. Изложены способы приближенных расчетов стержневой системы, а также расчетов с применением ЭВМ.

Приведены наиболее характерные конструктивные решения структур массового и индивидуального применения.

Освещены основные способы изготовления и монтажа, а также оценки экономической эффективности структурных конструкций.

Даны примеры расчетов, методика моделирования и натурного эксперимента, проводимых на стадии проектирования, а также сведения в области развития конструктивных форм и методов расчета за рубежом.

Для инженерно-технических работников проектных и научно-исследовательских организаций.

Содержание

ПРЕДИСЛОВИЕ

Структурные конструкции в силу ряда положительных качеств и в том числе универсальности, возможности изготовления на поточных высокопроизводительных технологических линиях, простоты транспортирования и удобства монтажа уже давно завоевали место в строительстве промышленных и гражданских зданий. Начало бурному развитию структурных конструкций положило постановление ЦК КПСС и Совета Министров СССР от 29 мая 1972 г. «Об организации производства и комплектной поставки легких металлических конструкций промышленных зданий». В период 1972 - 1975 гг. была проделана большая работа в области проектирования, исследования и создания производственных мощностей по изготовлению легких структурных конструкций. В настоящее время эти конструкции выпускаются массово в общей сложности около 2,5 млн. м2 перекрываемой площади в год и по плану Госстроя СССР к концу одиннадцатой пятилетки объем выпуска структур 1 увеличится более чем в полтора раза.

1 Здесь и далее для краткости структурные конструкции называются структуры.

При столь быстрых темпах развития этих конструкций возникла необходимость выпуска рекомендаций по проектированию структурных конструкций, отвечающих требованиям современного уровня промышленного и гражданского строительства.

Настоящие Рекомендации разработаны Отделением новых форм металлических конструкций ЦНИИСК им. Кучеренко Госстроя СССР при участии ряда научно-исследовательских организаций, учебных институтов и отдельных специалистов на основе последних экспериментально-теоретических исследований структурных конструкций, опыта их проектирования, изготовления и монтажа.

Отдельные разделы (главы) и подразделы настоящих Рекомендаций составили:

главы 1, 2 и 3 - д-р техн. наук, проф. В.И. Трофимов (ЦНИИСК), в том числе п.п. 1.28 - 1.31 и п.п. 3.33 - 3.41; канд. техн. наук Р.И. Хисамов (КИСИ); п.п. 1.32 - 1.37 - М.Л. Гринберг (ГПИ Укрпроектстальконструкция); п.п. 2.32 - 2.39 и 2.59 - 2.67 - канд. техн. наук В.К. Файбишенко (MApхИ); п.п. 2.73 - 2.89 - инж. Ю. А. Чернов (ЦНИИСК); п.п. 3.17 - 3.22 - инж. О.И. Ефимов (КИСИ); п.п. 3.50 - 3.52 - канд. техн. наук Л. Ш. Килимник (ЦНИИСК).

При составлении п.п. 1.18 - 1.21 использованы материалы канд. техн. наук Р.И. Хисамова; п.п. 2.1 - 2.31, 2.117 - 2.121 и 2.157 - 2.162 - канд. техн. наук В.К. Файбишенко; п.п. 2.46 - 2.52 - канд. техн. наук В.Н. Диденко (ЦНИИСК); п.п. 2.53 - 2.58 и 2.157 - 2.162 - инж. А.Н. Усанова и Н.Н. Тарасовой (Гипроспецлегконструкция); п.п. 2.90 - 2.103 -инж. Ю. А. Чернова; п.п. 3.9 - 3.11 и 3.27 - 3.32 - канд. техн. наук Г.Б. Бегуна (Харьковское отделение Теплоэлектропроект).

Глава 4 - канд. техн. наук Э.В. Третьякова (ЦНИИСК), в том числе п.п. 4.22 - 4.23 - канд. техн. наук Л.Н. Лубо (ЛенЗНИИЭП); п.п. 4.30 - 4.31 -канд. техн. наук Н.Н. Демидов (МИСИ).

Глава 5 - канд. техн. наук Л.Ш. Килимник и канд. техн. наук К.Б. Абдурашидов (Инст. механики и сейсмостойкости АН Уз. ССР) при использовании материалов инж. Е.И. Наклоновой (ЦНИИСК) и инж. К.И. Исобекова (МАрхИ) - п.п. 5.1 - 5.29; д-р техн. наук А.И. Цейтлин, канд. техн. наук М.Н. Иванов (ЦНИИСК) п.п. 5.30 - 5.42; канд. техн. наук В.Д. Насонкин (ЦНИИСК) - п.п. 5.43 - 5.57; канд. техн. наук Э. В. Третьякова - п.п. 5.58 - 5.67.

Глава 6 - инж; Ю.А. Чернов с использованием материалов кандидата техн. наук В.К. Файбишенко.

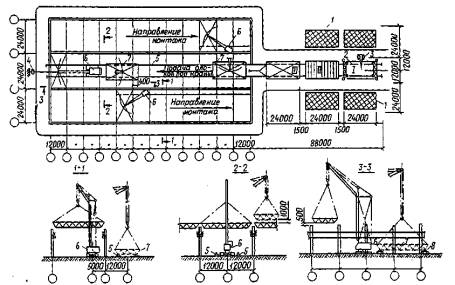

Оптимизация параметров конвейерной сборки и крупноблочного монтажа структурных конструкций - написана проф. Трофимовым В. И. по материалам канд. техн. наук Федоренко П.П. (НИИСП Госстроя УССР).

Глава 7 - канд. техн. наук Р.И. Хисамов и инж. Л.А. Исаева (КИСИ) - п.п. 7.1 - 7.6 и инж. М.Л. Гринберг п.п. 7.7 - 7.17.

Приложение 1 - инж. М.Л. Гринберг; прил. 2 - инж. С.И. Аванесов (ЦНИИСК); прил. 3 - канд. техн. наук Е.Р. Мацелинский (ЦНИИСК); прил. 4 - канд. техн. наук Л. Ш. Килимник; прил. 5 - д-р техн. наук, проф. В.И. Трофимов и инж. С. И. Аванесов - Вопросы моделирования И статические исследования в лабораторных условиях; д-р техн. наук И.Г. Рамоненко, канд. техн. наук В.С. Сорокин (ЦНИИСК) - Методика проведения огневых испытаний структурных конструкций на моделях; канд. техн. наук В.Н. Диденко - Основные положения и задачи статических испытаний в условиях строительной площадки; д-р техн. наук К.С. Абдурашидов - Методы экспериментальных исследований натурных конструкций на динамические воздействия типа сейсмических; прил. 6 - д-р техн. наук, проф. В. И. Трофимов и инж. С. А. Аванесов.

При составлении Рекомендаций были использованы материалы проектных институтов «Гипроспецлегконструкция», ЦНИИпромзданий, ЛенЗНИИЭПа, Московского архитектурного института, ГПИ Укрпроектстальконструкция, НИИСК Госстроя СССР, ЦНИИпроектстальконструкция, Моспроект-2, ПИ Промстальконструкция, ЦНИИЭП торговых зданий Главкрасноярскстроя, Свердловского политехнического института, Харьковского Промстройниипроекта, институтов ГлавАПУ г. Москвы и др.

Работа осуществлялась под руководством заслуженного деятеля науки и техники РСФСР, д-ра техн. наук, проф. В. И. Трофимова.

Рекомендации рецензировались комиссией в составе: заслуженного деятеля науки и техники РСФСР, д-ра техн. наук, проф. Е.И. Беленя (председатель МИСИ им. Куйбышева), д-ра техн. наук, проф. В.Н. Шимановского и канд. техн. наук А.Я. Прицкера (ГПИ Укрпроектстальконструкция), Почетного строителя РСФСР, лауреата Государственной премии СССР А.П. Морозова и канд. техн. наук Б.А. Миронкова (ЛенЗНИИЭП), канд. техн. наук И.Л. Пименова (ЦНИИСК), канд. техн. наук Е.Ю. Давыдова (Белорусский политехнический институт), инженеров Ю.А. Маршева, А.Н. Усанова, Н.Н. Тарасовой (Гипроспецлегконструкция), инж. А.П. Козленковой (ВНИПИ Промстальконструкция).

Замечания и предложения просьба направлять по адресу: 109389, Москва, 2-я Институтская ул., д. 6.

1. СТЕРЖНЕВЫЕ СХЕМЫ СТРУКТУР, ИХ УЗЛОВЫЕ СОПРЯЖЕНИЯ, РЕКОМЕНДАЦИИ ПО НАЗНАЧЕНИЮ ОПТИМАЛЬНЫХ ПАРАМЕТРОВ

ХАРАКТЕРИСТИКА СТРУКТУР

1.1. Поиски современных архитектурных форм большой выразительности и универсальности, образуемых на основе многократно повторяющихся элементов, привели к созданию стержневых систем нового типа, к так называемым структурам. Эти системы, имея в своей основе «кристаллическое» строение, сходны с некоторыми весьма прочными образованиями органической природы. Практика отечественного и зарубежного строительства имеет немало примеров применения структурных конструкций в виде оболочек, складок, куполов. Однако в подавляющем большинстве структурные конструкции применяются в виде стержневых плит. Эти конструкции изготавливаются из стали, алюминия, дерева, в некоторых случаях из пластмасс. В отечественном гражданском строительстве нашли также применение плиты регулярного строения из армоцементных элементов.

Однако массовое распространение в отечественном строительстве получили стальные структурные плиты. Учитывая это, настоящее издание содержит рекомендации по проектированию стальных структурных плит, работающих совместно с каркасом производственных или гражданских зданий с несущими стальными или железобетонными колоннами, возводимых как в обычных, так и сейсмических районах. Помимо статической нагрузки в ряде случаев предусматривается вибрационное воздействие на структуры от работы крышных вентиляторов.

1.2. Структуры обладают рядом преимуществ, правильное использование которых позволяет повысить экономическую эффективность конструкции по сравнению с традиционными решениями [1].

К преимуществам относятся: пространственность работы системы; повышенная надежность от внезапных разрушений; снижение строительной высоты покрытия (перекрытия); возможность перекрытия больших пролетов; удобство проектирования линий подвесного транспорта и подвесных потолков; возможность свободной расстановки оборудования (на перекрытиях); облегчение ограждающих конструкций кровли благодаря частой сетке узлов; максимальная унификация узлов и стержневых элементов; поточное изготовление металлических конструкций на высокопроизводительных технологических линиях; снижение затрат на транспорт и возможность доставки в отдаленные и труднодоступные места; возможность использования совершенных методов монтажа-сборки на земле и подъема покрытия крупными блоками; сборно-разборность (при необходимости); архитектурная Выразительность и возможность применения для зданий различного назначения.

При этом экономическая целесообразность использования структур в полной мере достигается при их серийном изготовлении на специализированных заводах.

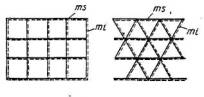

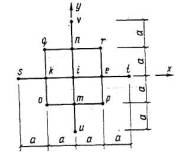

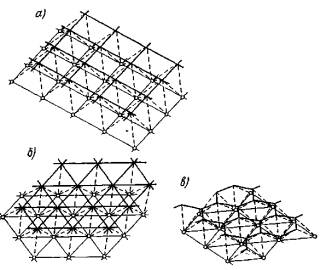

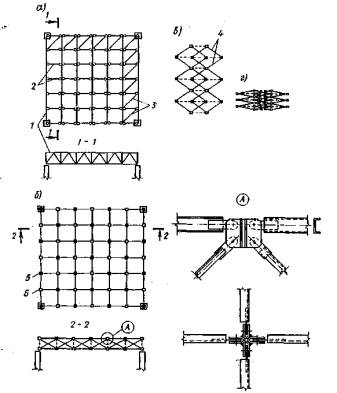

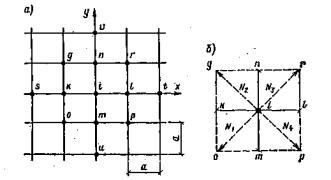

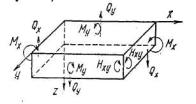

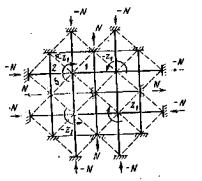

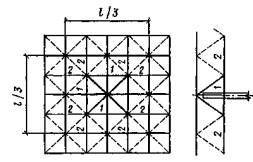

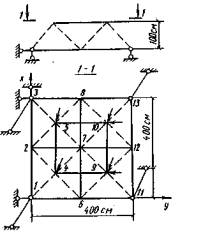

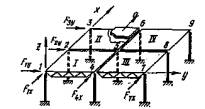

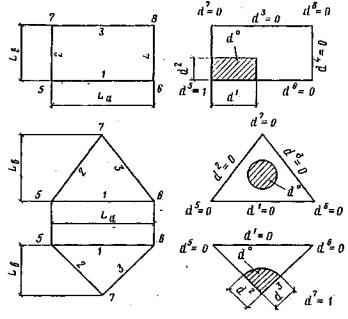

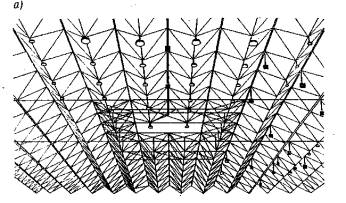

1.3. Структурные конструкции, сходные по своему геометрическому строению с кристаллическими решетками металла, являются типичным примером пространственной системы. Сила, приложенная к любому узлу структуры и произвольно направленная, вызывает усилие в первую очередь в примыкающих к узлу пространственно расположенных стержнях, т.е. пространственную реакцию, сходную с сопротивлением сплошной системы (плиты или оболочки). Структурная система не имеет традиционных для металлических конструкций связей и в ряде случаев прогонов. Их функции выполняют несущие стержни поясных сеток и наклонной решетки. Легко убедиться, что даже структурная плита (рис. 1.1. a), поясные сетки которой образуют квадратные ячейки и сами по себе геометрически изменяемы, в целом является геометрически неизменяемой системой без каких-либо связей; роль связей выполняют наклонные раскосы.

1.4. Пространственная работа структур ярче проявляется при действии неравномерных нагрузок. При этом перегрузка большинства стержней, исключая стержни, выход которых из работы превращает систему в механизм, не нарушает нормальной работы конструкции в целом благодаря способности системы к перераспределению усилий.

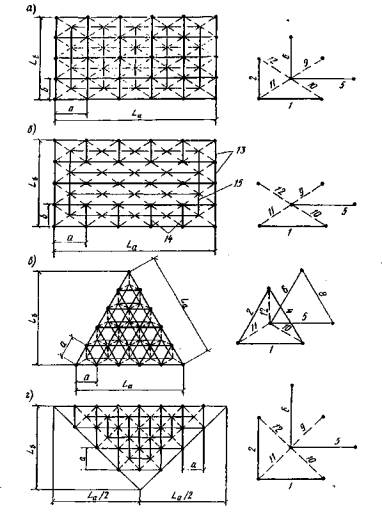

1.5. Системы с геометрически неизменяемыми поясными сетками (треугольные ячейки сеток) (рис. 1.1, б), могут воспринимать крутящие моменты. В меньшей степени жесткостью на кручение обладают структуры, в которых одна сетка поясов геометрически изменяема, например, одна из шестиугольников, другая из треугольников (рис. 1.1, в).

В случае когда обе поясные сетки являются геометрически изменяемыми, система не воспринимает крутящие моменты.

1.6. Работа структурных плит на кручение приводит к уменьшению усилий в поясах от действия изгибающих моментов. Распределение усилий на диагональные направления вследствие кручения увеличивает общую жесткость системы, работа которой обычно соответствует расчетным моделям в интервале от изотропной пластинки с нулевой жесткостью на кручение до изотропной пластинки.

1.7. Помимо структурных систем с регулярной решеткой в практике строительства нашли применение структурные системы с так называемой разреженной решеткой, когда определенные ячейки не заполняются поясами или раскосами. Подобные решения с точки зрения производства имеют достаточные обоснования, однако в статическом отношении разрежение решетки способствует снижению как общей жесткости системы, так и работы системы на кручение.

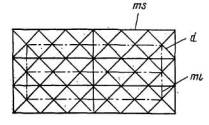

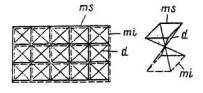

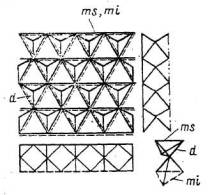

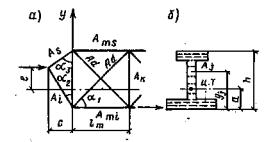

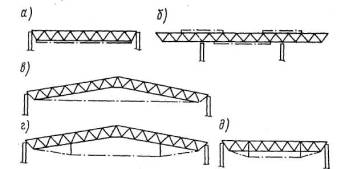

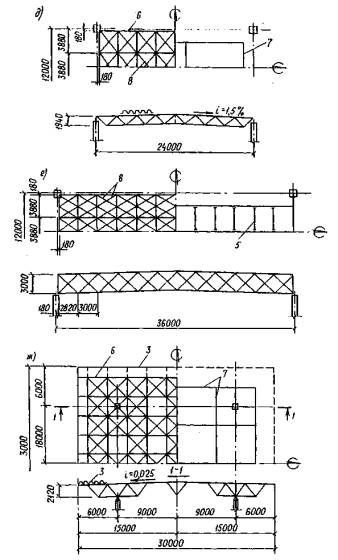

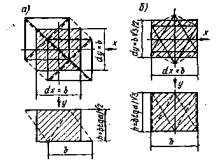

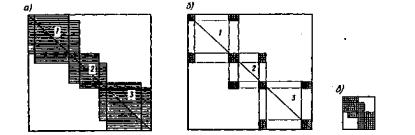

Рис. 1.1. Некоторые схемы структурных плит

а - ортогональная поясная сетка; б - поясная сетка с треугольными ячейками; поясная сетка с треугольными и шестиугольными ячейками

1.8. Структурные плиты обладают повышенной жесткостью, обычно для них рекомендуется отношение высоты к пролету h/l = 1/16 - 1/25 (против 1/8 - 1/10 в традиционных плоских фермах). В одноэтажных промышленных зданиях это позволяет значительно уменьшить объем здания и связанные с ним эксплуатационные расходы.

1.9. Как конструкции большепролетного назначения структурные плиты целесообразно применять с укрупненной сеткой колонн, переход к которой в большинстве случаев прогрессивен. Преимущества таких схем известны - свободная планировка, гибкость при изменении технологии, а также экономия площади.

1.10. Проблема подвесного транспорта при структурах решается намного проще, чем в обычных покрытиях. Частая сетка узлов допускает подвеску путей кранов, тельферов и конвейеров с минимальными дополнительными затратами в любой зоне конструкции.

Сокращение пролета между несущими элементами с 6 или 12 м до 2 - 3 м в структурах создает условия для применения беспрогонных решений кровли.

1.11. В многоэтажных зданиях, когда помещения должны удовлетворять требованиям произвольной установки оборудования, а также при необходимости применять большепролетную сетку колонн, структуры являются весьма удачной конструкцией и для перекрытий.

1.12. Свойственная структурам однотипность узлов и стержневых элементов позволяет перейти к поточному механизированному производству металлических конструкции применительно к зданиям различного назначения, значительно удешевив заводское изготовление. Поточное производство, как известно, позволяет резко повысить производительность и качество изготовления конструкций.

1.13. Структурные конструкции в большинстве случаев доставляют на место строительства в виде отдельных элементов или вкладываемых одна в другую стержневых пирамид, образующих в процессе транспортировки плотный штабель. Такие перевозки экономят транспортные средства. Структуры являются почти единственно возможной конструкцией заводского изготовления для труднодоступных районов, куда строительные элементы можно доставлять лишь авиацией.

1.14. При конвейерно-блочном методе монтажа, несмотря на большое количество элементов, из которых на месте собирается конструкция, монтаж ее в ряде случаев оказывается более быстрым и экономичным, чем при обычных конструкциях.

1.15. Структуры имеют ряд недостатков, зачастую неразрывно связанных с достоинствами. Являясь по своему внутреннему строению конструктивной схемой, заимствованной из природы, структуры уступают своим природным аналогам в том, что одновременно с пространственностью приобретают черты жесткой унификации, что ведет к некоторому увеличению расхода материала.

1.16. В наиболее развитых капиталистических странах, а также в странах народной демократии имеются достаточно мощные производственные базы по изготовлению структурных конструкций. При этом структуры изготавливаются «на склад» под наиболее распространенные сетки колонн и полезные нагрузки. Наряду с этим большую часть структур выполняют по индивидуальным заказам на здания больших пролетов и часто сложной конфигурации.

1.17. В Советском Союзе, как уже отмечалось, бурное развитие структур положено постановлением ЦК КПСС и Совета Министров СССР от 29 мая 1972 г. № 381 «Об организации производства и комплектной поставки легких металлических конструкции промышленных зданий».

В системе Минмонтажспецстроя СССР, Мосгорисполкома, Минтяжстроя СССР и других министерств и ведомств введены в эксплуатацию заводы по изготовлению структурных конструкций в общей сложности более чем на 2,5 млн. м2 перекрываемой площади в год. Серийно изготовляются структурные конструкции из прокатных профилей системы «ЦНИИСК» и труб системы «МАрхИ» и «Кисловодск» под наиболее распространенные для промышленных зданий сетки колонн 12×18, 12×24, 18×18, 24×24 м. Из унифицированных элементов структурных плит с включением в систему дополнительных элементов (шпренгелей, затяжек, тросов, капителей и пр.) или сочлененных двухъярусных по высоте конструкций представляется возможным перекрывать пролеты порядка 80 м. Помимо типовых решений в Советском Союзе разработан ряд оригинальных структурных конструкций и узловых сопряжений, позволяющих перекрывать весьма большие пролеты и нашедших применение в индивидуальных зданиях и сооружениях.

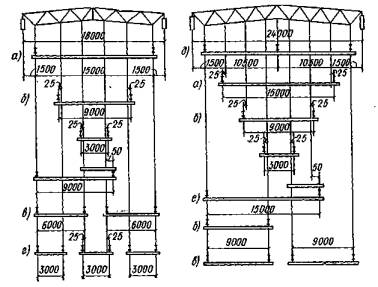

СХЕМЫ СТРУКТУРНЫХ КОНСТРУКЦИЙ И ИХ ЧЛЕНЕНИЕ НА ОТПРАВОЧНЫЕ МАРКИ

1.18. Формирование структур на строительной площадке в большинстве случаев осуществляется из отдельных отправочных марок заводского изготовления. При этом в практике строительства нашли применение следующие способы формирования конструктивной схемы: из стержней размером на одну ячейку; из короткоразмерных элементов решетки и длинноразмерных поясов; из плоскостных ферм; из пространственных стержневых пирамид и доборных линейных элементов.

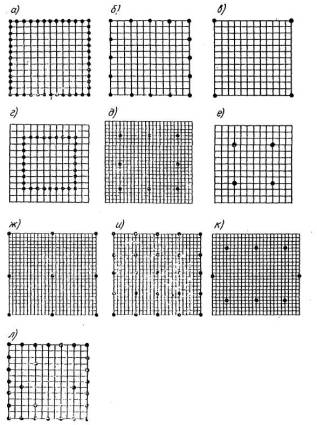

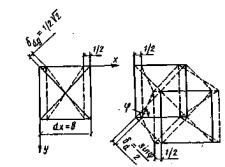

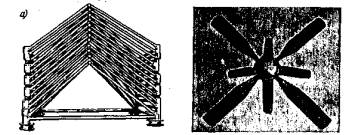

В последнее время находят применение складные структуры, которые изготавливаются в заводских условиях целиком на определенную секцию здания. В табл. 1 приводятся стержневые схемы структурных плит, нашедшие применение в отечественном и зарубежном строительстве, а также даются рекомендации в части членения их на отправочные марки [2].

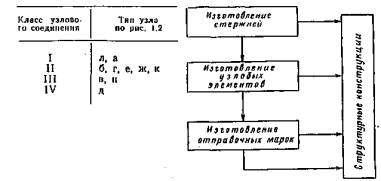

КЛАССИФИКАЦИЯ УЗЛОВ СТРУКТУРНЫХ КОНСТРУКЦИЙ

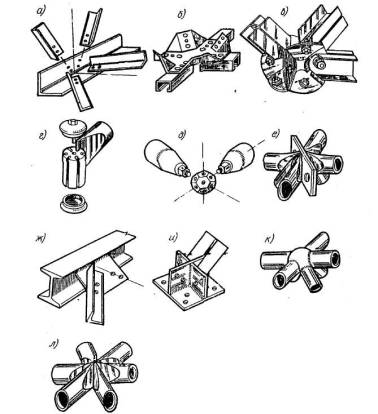

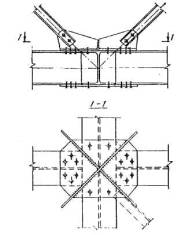

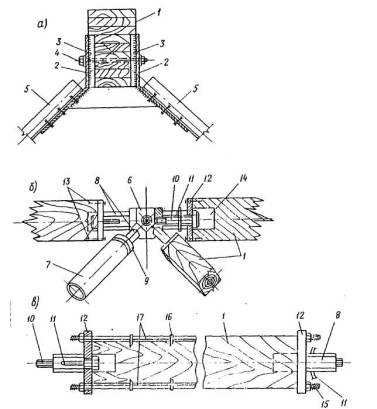

1.19. На рис 1.2 приводятся наиболее характерные узловые сопряжения элементов структурных плит. При этом в зависимости от способа соединения элементов они подразделены на три основные группы.

I группа - болтовые соединения. К ним относятся узловые соединения, исключающие сварку как в заводских, так и монтажных условиях и позволяющие собирать структуры только на болтах либо других сборочных деталях (рис. 1.2, а, б, в, г):

а) соединение уголковых стержней на болтах внахлест. Применяется в нижних узлах структурных конструкций системы «ЦНИИСК», работающих преимущественно в одном направлении (рис. 1.2, а);

б) соединение типа «Юнистрат». Разработано фирмой «Unistrul Corporation» совместно с лабораторией стальных конструкций Мичиганского университета (США). Узловая фасонка выполнена штамповкой с отверстиями и шпонками для соединения на болтах стержней гнутого профиля (рис. 1.2, б). Подобное узловое соединение в отечественном строительстве не нашло применения в повторяющихся объектах. Однако ввиду большой простоты рекомендуется его освоить для использования в конструкциях серийного изготовления;

в) соединение системы «Сокол», состоящее из шести тонкостенных пирамидальных деталей, изготовленных из листов с помощью штамповки. Эти детали между собой и с элементами составного гнутого профиля соединяются с помощью болтов нормальной точности. Для обеспечения необходимой жесткости детали узла имеют вокруг отверстия выштампованные выступы;

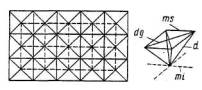

Таблица 1

|

Обозначение |

Характерные особенности структурных плит |

Стержневые схемы |

Возможное членение на отправочные марки |

|

А |

Перекрестные фермы двух или трех направлений, устанавливаемых вертикально |

|

Плоские фермы |

|

Б |

Ортогональные сетки поясов сдвинуты на половину ячейки. Поясные ячейки могут заполняться или не заполняться диагоналями |

|

Узлы и стержни Стержневые пирамиды и доборные элементы Плоские или объемные фермы одного направления и доборные элементы другого направления |

|

В |

То же, что и система Б с разреженной нижней поясной сеткой и частично разреженной раскосной решеткой |

|

Узлы и стержни Стержневые пирамиды и доборные элементы Плоские или объемные фермы одного направления и доборные элементы другого направления |

|

Г |

Ортогональные сетки поясов развернуты на 45° относительно друг друга. Разреженная раскосная решетка |

|

Узлы и стержни Стержневые пирамиды и доборные |

Продолжение табл. 1

|

Обозначение |

Характерные особенности структурных плит |

Стержневые схемы |

Возможное членение на отправочные марки |

|

Д |

Складчатая система, пояса расположены преимущественно в одном направлении и сдвинуты на половину ячейки |

|

Узлы и стержни Плоские или трехгранные фермы |

|

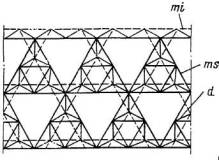

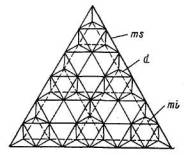

Е |

Сетки поясов трех направлений сдвинуты на половину ячейки |

|

Узлы и стержни Стержневые пирамиды и доборные элементы |

|

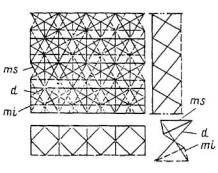

Ж |

То же, что и система Е с разреженной сеткой поясов и раскосной решеткой |

|

Узлы и стержни Стержневые пирамиды и доборные элементы Плоские фермочки и доборные элементы |

|

З |

Сетки поясов трех направлений сдвинуты. Нижняя сетка разрежена и образовывает шестиугольные ячейки. Решетки также разрежены |

|

Узлы и стержни Стержневые пирамиды и доборные |

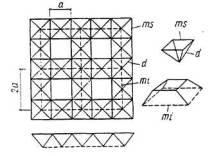

Продолжение табл. 1

|

Обозначение |

Характерные особенности структурных плит |

Стержневые схемы |

Возможное членение на отправочные марки |

|

И |

Двухъярусные структурные плиты с ортогональными сетками поясов, лежащих друг против друга. Раскосы, относящиеся к одной ячейке, пересекаются |

|

Узлы и стержни Стержневые пирамиды |

|

К |

Двухъярусная структурная плита с сетками. поясов трех направлений, лежащих друг против друга. Раскосы, относящиеся к одной ячейке, пересекаются |

|

Узлы и стержни Стержневые пирамиды |

|

Л |

Двухъярусная структурная плита с сетками поясов трех направлений, сдвинутых на половину ячейки. Раскосы, относящиеся к одной ячейке, пересекаются |

|

Узлы и стержни Стержневые пирамиды |

|

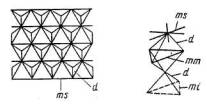

М |

Трехъярусная структурная плита с ортогональными сетками поясов. Между верхней и нижней поясной сеткой располагается средняя (третья) поясная сетка. Между средней и нижней поясной сетками раскосы пересекаются |

|

Узлы и стержни Стержневые пирамиды и доборные элементы |

Продолжение табл. 1

|

Обозначение |

Характерные особенности структурных плит |

Стержневые схемы |

Возможное членение на отправочные марки |

|

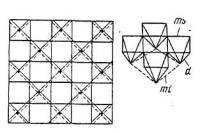

Н |

Трехъярусная структурная плита с сетками поясов трех направлений при наличии средней третьей поясной сетки |

|

Узлы и стержни Стержневые пирамиды и доборные элементы |

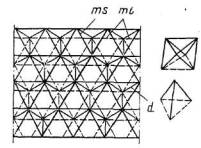

Примечание. Сплошная линия - верхние пояса и решетка, пунктирная - нижние пояса; ms - верхний пояс, mi- нижний пояс, mm - средний пояс, d-раскосы, с - стойки, dg - диагонали в плоскости поясов

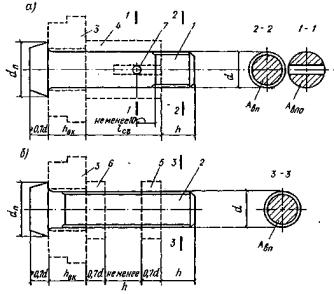

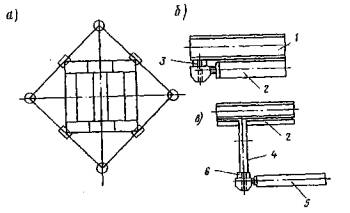

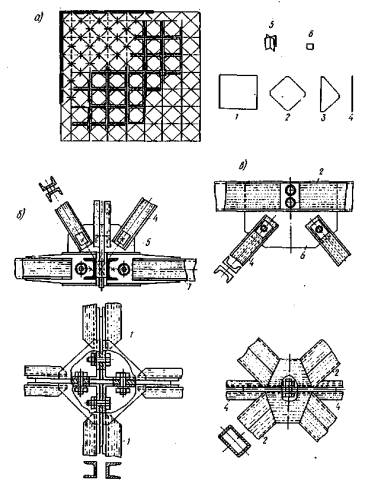

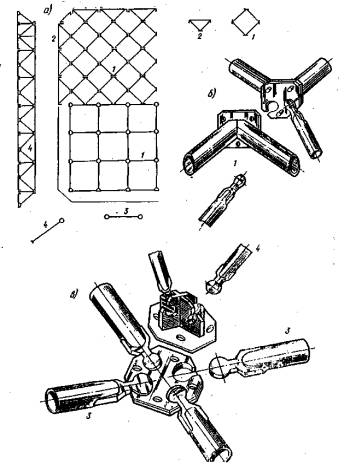

Рис. 1.2. Наиболее характерные узловые сопряжения стержней структурных плит

I группа - болтовые (а, б, в, г);

II группа - комбинированные (д, е, ж, и);

III группа - сварные (к, л)

г) узловое соединение «Триодетик». Разработано фирмой «Fentiman» (Канада). Узловой элемент представляет собой цилиндр, вдоль образующих которого имеются пазы с рифлеными стенками. Концы стержней опрессовываются по профилю пазов, вставляются в цилиндр и фиксируются в прорезях узла двумя крышками, соединенных болтом (рис. 1.2, г). Сборка структурной конструкции с применением данных узлов существенно упрощается, поскольку для завершения требуется постановка только одного болта. Рекомендуется подобное узловое соединение освоить промышленностью для использования в серийно изготавливаемых конструкциях.

II группа - комбинированные соединения. К этой группе относятся соединения, в которых применяется заводская сварка, а сборка узла осуществляется на болтах. Характерным для этой группы является расчленение узлового соединения на две группы деталей: детали первой группы привариваются в заводских условиях к концам соединяемых стержней (болтовые наконечники, листовые фасонки и т.д.), а детали второй группы в виде шайб, болтов, коннекторов объединяют концы стержней в узел (рис. 1.2, д, е, ж, и):

д) узловые соединения системы «МЕРО», разработанные в 1938 г. в Германии; системы «Веймар», разработанные в ГДР, «МАрхИ» и «Кисловодск», разработанные в СССР Московским архитектурным институтом и Гипроспецлегконструкция.

Во всех этих системах основным элементом является сферическое или полусферическое тело с резьбовыми отверстиями, в которые ввинчиваются вращающиеся на концах стержней болты. В системах «МЕРО» и «Веймар» болты к стержням присоединяются с помощью конических наконечников, в системах «МАрхИ» и «Кисловодск» - плоских цилиндрических шайб, приваренных к концам трубчатых стержней, а также поводковых втулок и штифтовых фиксаторов (рис. 1.2, д).

В отличие от системы типа «МЕРО» в Японии большое распространение получили узловые соединения трубчатых стержней на полых шарах (система NS), в которых соединительные болты через отверстие в шаре завинчиваются с внутренней его стороны.

е) соединение на фланцах. Разработано ЦНИИПСК для трубчатых стержней и ЛенЗНИИЭП для прокатных применительно к структурным конструкциям, собираемым из пирамид. Основания стержневых пирамид образуют сжатую поясную сетку, узловое соединение которой состоит из двух фланцев с приваренными стержнями поясов и раскосов. Фланцы на монтаже объединяются с помощью болтов (рис. 1.2, е)

ж) соединение уголковых профилей на болтах при помощи листовых фасонок, приваренных в заводских условиях к длинноразмерным поясам. Соединение применяется в верхних узлах конструкций системы «ЦНИИСК», работающих преимущественно в одном направлении (рис. 1.2, ж);

и) соединение на болтах при помощи пространственных фасонок, свариваемых в заводских условиях из отдельных листов (рис. 1.2, и).

III группа - соединения, осуществляемые с применением монтажной сварки (рис. 1.2, к, л):

к) соединение конструкции «Октаплатт». Разработано в ФРГ фирмой «Маннесман». К шару привариваются по периметру трубчатые стержни (рис. 1.2, к);

л) соединение системы «ЦНИИСК». Концы трубчатых стержней сплющиваются и собираются в пространственном узле; образовавшееся между концами стержней пространство заполняется расплавленным металлом (рис. 1.2, л).

1.20. В соответствии с п. 1.19 конструирование узловых соединений может выполняться по трем схемам:

а) объединение стержней без дополнительных элементов (ванная сварка, соединение стержней внахлест и т.д.);

б) объединение стержней с помощью одной узловой детали («Октаплатт», Юнистрат», «Триодетик» и т.д.);

в) объединение стержней с помощью узловых деталей, прикреплённых к стержням, и соединительного элемента («МЕРО», «МАрхИ», «Кисловодск» и т.д.).

1.21. Соединение стержней по схеме а требует обеспечения прочности узла структурной конструкции в одном сечении, по схеме б - в двух сечениях и по схеме в - в трех или четырех сечениях. Чем больше в узловом соединении сечений, требующих обеспечения его прочности, тем более дорогим при всех других равных условиях и трудоемким в изготовлении получается узловое соединение.

Рекомендации по применению тех или иных узловых соединений в различных компоновочных схемах структурных плит приводятся в гл. 2.

РЕГУЛИРОВАНИЕ УСИЛИЙ В СТРУКТУРНЫХ ПЛИТАХ

1.22. Регулирование усилий в элементах конструкции производится с целью их уравнивания, что позволяет существенно уменьшить количество типов стержней и улучшить показатели массы конструкции.

Регулирование достигается созданием взаимно уравновешенных внутри конструкции усилий, которые в наиболее нагруженных стержнях обратны по знаку усилиям от эксплуатационной нагрузки, а в менее нагруженных - могут совпадать по знаку с усилиями от эксплуатационной нагрузки.

1.23. К основным способам регулирования усилий в структурных плитах относятся: напряжение их затяжками; осадка опор; установка стержней с отклонением от заданной геометрии.

1.24. Отыскание оптимального решения, обеспечивающего максимальный эффект от регулирования усилий, рекомендуется осуществлять либо вариантным проектированием, либо с использованием методов линейного программирования.

1.25. Для регулирования усилий в структурных плитах с помощью затяжек рекомендуется использовать канаты из высокопрочной проволоки или круглые стержни из стали повышенной и высокой прочности.

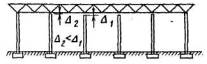

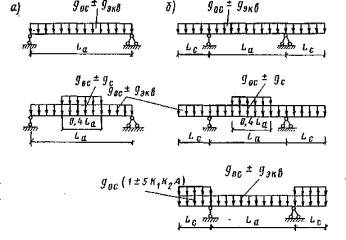

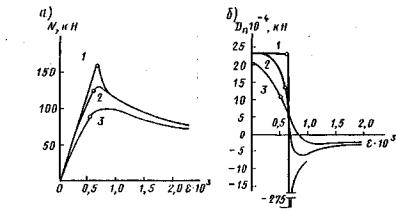

Рис. 1.3. Схемы регулирования усилий с помощью затяжек

а, б - оси напрягающих затяжек и поясных стержней совпадают

Рис. 1.4. Выравнивание усилий в поясных сетках путем осадки опор

Рис. 1.5. Основная система при регулировании усилий путем

постановки

некоторых стержней с отклонением от геометрических размеров

На рис. 1.3 показаны схемы регулирования усилий в структурных плитах с помощью затяжек. Для квадратных структурных плит затяжки рекомендуется располагать крестообразно; для прямоугольных плит, опертых по углам, рекомендуется расположение нескольких параллельных друг другу затяжек вдоль большого пролета плиты, при этом напрягающие затяжки и стержни могут быть параллельны или совпадать (см. рис. 1.3, а, б). С помощью каждой из затяжек одновременно напрягаются несколько стержней, расположенных друг за другом. При подобном способе напряжения регулирование усилий достигается в основном в растянутых поясах. Когда затяжки частично или полностью проходят вне структуры (см. рис. 1.3, в, г, д), то при их натяжении происходит выравнивание усилий во всех или в большинстве стержней структурной плиты.

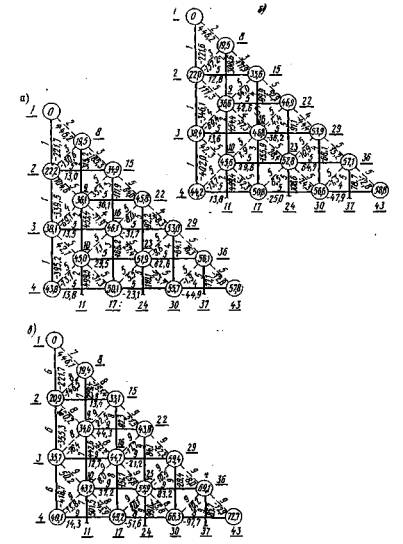

1.26. В прямоугольных или квадратных в плане структурных плитах с ортогональным расположением поясов, шарнирно опертых на несколько колонн по каждой стороне контура, возникает большая разница усилий в поясах, что приводит к увеличенному расходу стали. Получить малоизменяющиеся усилия в поясах можно принудительным выравниванием кривизн вдоль изогнутых осей, что достигается осадкой опор (рис. 1.4) [3, 4, 5]. Рекомендуется путем изменения отметок опирания уменьшить изгибающий момент в геометрическом центре за счет некоторого увеличения изгибающего момента вблизи мест опирания.

Экономия металла, получаемая за счет осадок опор, зависит от характера опирания, пролета, высоты структурной плиты, топологии стержневой схемы и т.п. Чаще всего экономия составляет 10 - 15 %. Больший экономический эффект соответствует конструкции с большими пролетами и нагрузками.

Методика определения оптимальных осадок опор приведена в п. 4.31.

Следует иметь в виду, что выравнивание усилий, осуществляемое за счет разностей отметок опирания, можно эффективно применять лишь в структурах с неподатливыми соединениями.

1.27. Регулирование усилий может осуществляться также путем намеренного изготовления отдельных стержней с отклонением от геометрических размеров. В качестве таких стержней следует выбирать те, исключение которых из конструкции не превращает ее в механизм. При принудительном сопряжении этих стержней в узлах структуры, которое достигается приложением определенных усилий или нагревом, в ряде стержней конструкции возникают усилия, обратные по знаку усилиям от эксплуатационной нагрузки.

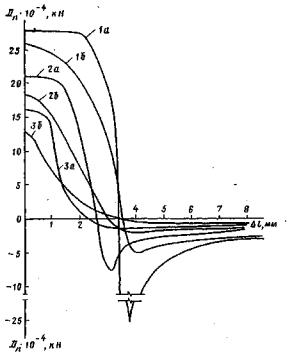

На рис. 1.5 приведен пример выбора стержней в структурной плите системы «ЦНИИСК», изготовление которых с отклонением от заданной геометрии обеспечивает предварительное напряжение конструкции. Ввиду наличия в этой плите двух осей симметрии рассматривается ее 1/4 часть. Неизвестными являются полные усилия Х1, Х2, Х3, X4, которые складываются из усилий преднапряжения (начальных усилий) и усилий от внешней нагрузки. В данном случае необходимо найти такое распределение внутренних усилий, которое позволит получить максимально полезную нагрузку.

Поиск оптимальных усилий преднапряжения можно производить симплекс-методом линейного программирования, осуществляя максимизацию целевой функции Z = KP, где К параметр нагрузки. Система ограничений составляется из условий прочности и устойчивости отдельных элементов.

Установлено, что в результате создания предварительного напряжения в структурной плите, в ряде случаев, полезную нагрузку можно увеличить до 20 % [6].

ГРАНИЦЫ НАЗНАЧЕНИЯ ОПТИМАЛЬНОЙ ПО РАСХОДУ

МАТЕРИАЛА ВЫСОТЫ СТРУКТУРНОЙ ПЛИТЫ

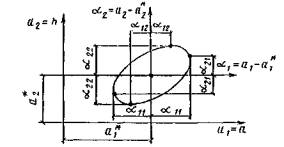

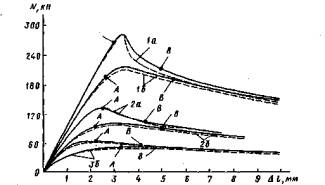

1.28. При назначении высоты структурной плиты из совместного рассмотрения условия устойчивости верхних; и прочности нижних поясов (Nma ≤ φRyAma; Nmi ≤ RyAmi;) и ограничения плиты по прогибам (wmax ≤ [f]) можно найти минимальную высоту структурной плиты hmin, при которой одновременно достигается предельное состояние поясов по прочности (устойчивости) и всей конструкции по деформациям.

1.29. Если высоту структурной плиты назначить меньше hmin, то пояса окажутся недонапряженными, поскольку их сечение будет определяться условием второй группы предельных состояний wmax ≤ [f]. Таким образом, hmin является нижней границей, переходить за которую при проектировании конкретной конструкции не рекомендуется.

1.30. Если высоту структурной плиты назначить больше hmin, прогибы плиты будут меньше допустимых, первое предельное состояние конструкции будет наступать раньше второго. В этом случае при обеспечении несущей способности решетки становится возможным использование резерва несущей способности поясов при упругопластической стадии их работы. Таким образом, hmin является также границей, выше которой представляется возможным учитывать развитие пластических деформаций, что рекомендуется при проектировании, поскольку этот учет приводит к снижению расхода материалов и уменьшению количества типоразмеров стержней.

1.31. Определение hmin производится до выполнения детального расчета по дискретной схеме, вследствие этого рекомендуется прогибы плиты определять приближенно, используя в качестве модели пластину или систему перекрестных ферм. Коэффициент продольного изгиба в верхней сетке поясов рекомендуется принимать осредненным как для одного стержня. При этих упрощающих предпосылках выражение минимальной высоты структурной плиты имеет вид

|

|

(1.1) |

где am и aw - численные коэффициенты в выражениях момента и прогибов, аналогичных по форме, опиранию и загружению пластинок или перекрестных ферм; qd, qn - расчетная и нормативная нагрузка на покрытие; h - высота структурного покрытия; l - пролет покрытия; li - меньший пролет при прямоугольной в плане структурной плите и диаметр вписанной окружности при других очертаниях в плане; [f] - допустимый прогиб покрытия; Ry,mi; Ry,ms - расчетные сопротивления материала стержней нижней и верхней поясных сеток; β = 0,77 для структурных плит, работающих на кручение, и 1 для плит, не работающих на кручение; φm - осредненное значение коэффициента продольного изгиба для стержней сжатой поясной сетки

|

|

(1.2) |

здесь Ai - площадь i-го поясного стержня; φi = коэффициент продольного изгиба i-го поясного стержня,

В качестве примера определим минимальное значение h для треугольной в плане опертой по контуру структурной плиты с поясными сетками, образующими треугольные ячейки (табл. 1E), пролетом l = 100 м. Нормативная нагрузка равна 4000 Па (400 кгс/м2) и расчетная 5000 Па (500 кгс/м2). Верхняя поясная сетка структуры выполнена из стали класса С 38/23 (Ry,ms = 210 МПа, или 2100 кгс/см2, нижняя - из стали С 46/33 (Ry.mi = 290 МПа, или 2900 кгс/см2). Допускаемый прогиб покрытия [f] = 1/400.

Принимаем h = li/15 где ![]() . Используя справочные данные по расчету пластинок [7],

находим значения коэффициентов am = = 0,0182 и аw = 0,000603. Значение коэффициента φm продольного изгиба сжатых стержней верхней поясной

сетки принимаем осредненным при гибкости стержня λ = 70 - 120, осредненное

значение φm ≈ 0,7.

. Используя справочные данные по расчету пластинок [7],

находим значения коэффициентов am = = 0,0182 и аw = 0,000603. Значение коэффициента φm продольного изгиба сжатых стержней верхней поясной

сетки принимаем осредненным при гибкости стержня λ = 70 - 120, осредненное

значение φm ≈ 0,7.

Подставив численные значения исходных параметров в формулу, находим, что высота структурной конструкции не должна быть менее

![]()

После вторичного определения hmin

при ![]() получим уточненное значение hmin

= 1,84 м. Для квадратного в плане опертого по контуру структурного покрытия со

стороной, равной 100 м, при той же схеме решетки будем иметь αm = 0,0464 и αw = 0,00406 [7].

После проведения аналогичных вычислений получим минимальную высоту плиты при [f] = l/400,

равную 5,2 м, а при [f] = l/250, равную 3,25 м.

получим уточненное значение hmin

= 1,84 м. Для квадратного в плане опертого по контуру структурного покрытия со

стороной, равной 100 м, при той же схеме решетки будем иметь αm = 0,0464 и αw = 0,00406 [7].

После проведения аналогичных вычислений получим минимальную высоту плиты при [f] = l/400,

равную 5,2 м, а при [f] = l/250, равную 3,25 м.

ОСНОВНЫЕ ПОЛОЖЕНИЯ ПО ОПТИМАЛЬНОМУ ПРОЕКТИРОВАНИЮ СТРУКТУР

1.32. При выборе конструктивной схемы структурной плиты рекомендуется, располагая характеристиками объекта (габариты, условия опирания, нагрузки и пр.), осуществить так называемое оптимальное проектирование, в котором на основе приведенных затрат установить основные параметры конструкции, обеспечивающие наивысшие технико-экономические ее показатели [8].

1.33. Исходными данными для оптимального проектирования являются тип конструктивной схемы и конкретные характеристики объекта.

1.34. Конструктивная схема структурной плиты характеризуется: формой регулярной ячейки; видом применяемых профилей; конструкцией узловых соединений и членением на отправочные марки; способом опирания и типом кровельных конструкций (узловое, внеузловое, прогоны, настил, плиты).

1.35. Характеристики объекта должны включать: генеральные размеры покрытия (секции, плиты) в плане; схему опирания плиты (по контуру, в отдельных точках); расчетную нагрузку в виде эквивалентной равномерно распределенной; характеристики материала и сортамента профилей для стержневых элементов структуры; данные по удельной стоимости кровельных и стеновых ограждений; параметры перекрываемых помещений, определяющие эксплуатационные расходы.

1.36. Результатами оптимизационного проектирования являются: размеры ячейки поясной сетки и высота плиты, обеспечивающие наилучшее по принятому критерию качество проекта; экономические показатели конструкции, соответствующие оптимуму; оценки потерь затрат, возникающих в реальном проекте при отклонении от оптимальных размеров.

1.37. Критерием качества проектного решения или критерием оптимальности искомых размеров следует принимать приведенные затраты.

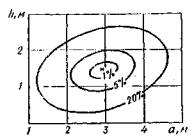

Методика оптимизационного расчета приведена в п.п. 7.7 - 7.15. Пример определения качества проектного решения приведен в прил. 1.

ЛИТЕРАТУРА

1. Трофимов В.И., Бегун Г.Б. Структурные конструкции. - М., Стройиздат, 1972.

2. Хисамов Р.И. Расчет и конструирование структурных покрытий.- Киев, Будивельник, 1981.

3. Беленя Е.И. Предварительно напряженные несущие металлические конструкции. - М., Стройиздат, 1975.

4. Калинин А.А. Предварительное напряжение опертых по контуру перекрестных систем при помощи осадки опор. Труды III международной конференции по предварительно напряженным металлическим конструкциям. - М., ЦИНИС Госстроя СССР, 1971.

7. Калманок А.С. Расчет пластинок (справочное пособие). - М., Госстройиздат, 1959.

2. КОНСТРУКЦИИ СТРУКТУРНЫХ ПЛИТ

ОБЩАЯ ЧАСТЬ

2.1. В настоящей главе приводятся рекомендации по конструированию и применению структурных плит покрытий, в том числе типовых, а также каркасов отапливаемых и неотапливаемых зданий, возводимых в различных районах страны, в том числе сейсмических (до 9 баллов включительно) и с расчетной температурой минус 65°С и выше.

Примечание. Типовые конструкции, а также ряд конструкций, чертежи которых не утверждены Госстроем СССР в качестве типовых, но выпускаемых серийно, изготавливаются на специализированных заводах с применением поточных технологических линий. Вследствие этого какие-либо изменения в эти конструкции не могут быть внесены без согласования с заводом-изготовителем и разработчиком конструкции.

2.2. В Рекомендациях не рассматриваются вопросы проектирования структур для зданий на просадочных и вечномерзлых грунтах, горных выработках, в условиях воздействия высоких температур, среднеагрессивной и агрессивной среды и повышенной влажности.

2.3. При проектировании зданий и сооружений с применением структур надлежит учитывать требования главы СНиП II-23-81 «Стальные конструкции», главы СНиП II-6-74 «Нагрузки и воздействия», а также положения ТП 101-81 «Технические, правила по экономному расходованию основных строительных материалов», главы СНиП II-90-81 и главы СНиП II-2-80 с изменениями и дополнениями. При применении структур, выпускаемых серийно, следует также пользоваться материалами [1]-[7].

2.4. При выборе структурной конструкции рекомендуется отдавать предпочтение конструкциям, серийно выполняемым по каталогам и типовым чертежам. Применительно к структурам индивидуального назначения, изготавливаемым на неспециализированных заводах, рекомендуется соблюдать требования по технологичности конструкции, унификации отдельных элементов и пр.

2.5. Головной образец структур серийного изготовления рекомендуется испытать на статические и, при необходимости, динамические нагрузки в соответствии с методикой, изложенной в прил. 5. Конструкции индивидуального проектирования могут быть испытаны по аналогичной методике, а целесообразность проведения таких испытаний оговаривается в каждом конкретном случае.

2.6. Выбор новых конструктивных форм структур, их очертание в плане, условия опирания, наличие мостовых и подвесных кранов и прочее должны быть обоснованы технико-экономическим расчетом и согласованы с заводами-изготовителями и монтажными организациями.

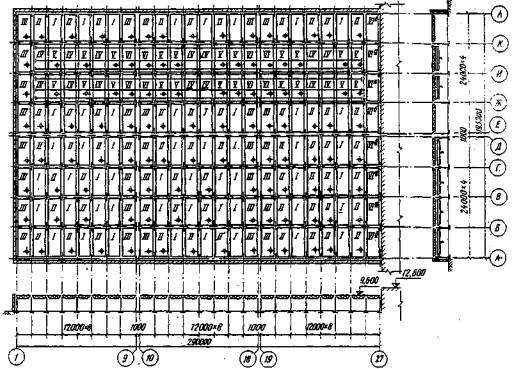

2.7. При проектировании зданий большой протяженности с применением структурных плит следует предусматривать температурные швы, разделяющие покрытие и в ряде случаев каркас здания на отдельные отсеки. Размеры температурных отсеков и конструкция температурного шва определяются в соответствии с требованиями СНиП для зданий с металлическим и смешанным каркасом, а также с указаниями соответствующих типовых проектов.

2.8. Жесткость каркаса одноэтажных промышленных зданий в границах температурного отсека должна обеспечиваться в поперечном направлении защемлением колонн в фундаментах (при шарнирном сопряжении структурной плиты с колоннами) и в продольном - постановкой вертикальных связей между колоннами.

Жесткость каркасов одноэтажных промышленных и гражданских зданий, представляющих собой отдельные секции в ряде случаев может обеспечиваться только защемлением колонн или защемлением колонн и связями в плоскости стен.

2.9. В каркасных зданиях с неразрезными многопролетными структурными плитами покрытия (без наличия мостового кранового оборудования), а также в большепролетных гражданских зданиях рекомендуется жесткость каркаса обеспечивать защемлением колонн в фундаментах и вертикальными связями, поставленными только в плоскости стен.

2.10. В двух- и многоэтажных зданиях, перекрытиями и покрытием которых являются структурные плиты, рекомендуется проектировать жесткое защемление колонн в уровнях перекрытий, превращая каркас в пространственную раму. В этом случае сопряжение опорных стоек с фундаментами может быть как жестким, так и шарнирным.

2.11. Рекомендуется при проектировании структурных плит промышленных зданий предусматривать возможность передачи поясными сетками горизонтальных воздействий от ветра, торможения кранов и сейсмических воздействий на все колонны каркаса.

2.12. При проектировании одноэтажных промышленных зданий с применением структурных плит покрытия возможно использование стальных или железобетонных колонн. Выбор материала колонн рекомендуется производить в соответствии с действующими нормами.

2.13. Для отдельно стоящих небольших зданий структурные плиты рекомендуется проектировать с разгружающими консолями, что предопределяет экономию металла (например, типа «Кисловодск»). При невозможности осуществления такого опирания рекомендуется в отдельных плитах опирание осуществлять по контуру. Для производственных зданий, где требуется регулярная сетка колонн, структурные плиты рекомендуется проектировать в виде отдельных блоков с опиранием по углам и возможностью их сборки на земле с последующей установкой в проектное положение вместе с кровлей.

2.14. При объединении отдельных структурных плит в неразрезную систему улучшается статическая работа конструкции, достигается определённая экономия металла. В то же время при проектировании неразрезных плит следует также учитывать, что наряду со статическими преимуществами при их применении усложняется монтаж.

2.15. К неразрезным структурным плитам должно предъявляться дополнительное требование по более строгому соблюдению условий, исключающих неравномерную просадку опор

.

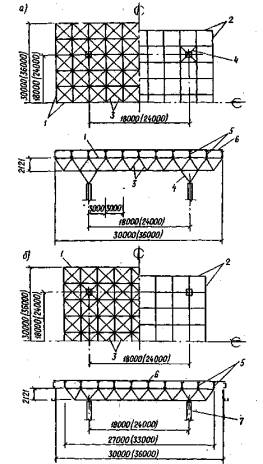

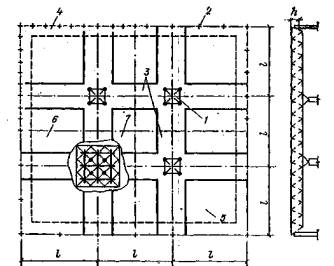

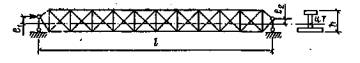

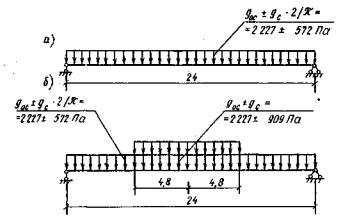

Рис. 2.1. Схемы подстропильных конструкций

а, б - плоские фермы; в, г, д -

пространственные конструкции;

1 - структурная плита; 2 - подстропильная

конструкция; 3 - связи; 4 - стержневая капитель

Структурные плиты с ортогональным расположением поясов, образующие в плане квадратные ячейки (табл. 1 Б), без диагоналей в поясных сетках менее чувствительны к неравномерной осадке опор, нежели структурные плиты, в которых пояса идут в трех направлениях и система воспринимает крутящие моменты (табл. 1 E).

2.16. С целью снижения трудозатрат и в ряде случаев экономии материала рекомендуется структурные плиты проектировать с разреженной решеткой и поясами (табл. 1 В, Г, Ж, 3).

Кроме того, при наличии разреженной решетки понижается влияние на напряженное состояние конструкции неравномерной осадки опор.

2.17. При перекрытии вытянутых планов с соотношением сторон более 1:2 рекомендуется: применять комбинированную систему с опиранием структурной плиты на подстропильную конструкцию; превратить структурную плиту в систему пространственных ферм или складок, работающих в основном в одном направлении.

Использование того или иного конструктивного решения должно быть определено экономическим сопоставлением.

2.18. Подстропильные конструкции выполняются в виде плоских ферм или ригелей рамы, а также в виде пространственной конструкции, работающей совместно со структурной плитой (рис. 2.1). Рекомендуется подстропильную конструкцию выполнять пространственной, используя номенклатуру стержней, входящих в структурную плиту.

С целью обеспечения необходимой жесткости подстропильной конструкции рекомендуется ее высоту принимать больше высоты структурной плиты, при этом подстропильные конструкции в зависимости от типа и назначения здания могут располагаться по отношению к структурной плите в одном уровне с верхними или нижними поясами. Для обеспечения чистоты внутреннего пространства, возможности подвески кран-балок и уменьшения объема здания рекомендуется пояса структурной плиты и подстропильной конструкции располагать в одном уровне. Выступающая над покрытием конструкция подстропильных ферм может быть использована в качестве аэрационного и светового фонаря.

2.19. Перекрытие больших пролетов рекомендуется также осуществлять преимущественно структурными конструкциями серийного изготовления, создавая двух-, а в ряде случаев и трехъярусную стержневую плиту (табл. И - Н).

При этом дополнительные ярусы в ряде случаев достаточно располагать в отдельных местах покрытия, например по сетке колонн, при тяжелых условиях работы структуры - сплошь по всей плите (например, решения в системе «МАрхИ»).

Использовать типовые структуры для перекрытия больших пролетов можно также, если усилить их дополнительными элементами, например, введя в систему шпренгеля, затяжки или осуществляя подвеску плит к колоннам, выпущенным выше кровли, а также расчленяя структурные плиты подстропильными элементами (см. п. 2.18).

2.20. При соответствующем технико-экономическом обосновании для перекрытия больших пролетов можно применять нетиповые конструкции, узлы которых обладают высокой несущей способностью и достаточно технологичны (см. рис. 1.2, е, и, к, л).

2.21. В зависимости от пролета здания, нагрузки условий эксплуатации и в ряде случаев из эстетических соображений структурные конструкции выполняются из круглых, прямоугольных или квадратных труб, тонкостенных элементов гнутого открытого профиля, прокатных профилей, при этом верхние пояса - из швеллеров, двутавров обычных и широкополочных, нижние пояса, раскосы и распорки - из равнобоких уголков. В ряде случаев стержневые элементы имеют составное сечение, например из двух швеллеров или двух уголков.

Целесообразно пояса, особенно растянутые, выполнять из низколегированных сталей повышенной прочности, а решетку - из обычной малоуглеродистой стали.

Учитывая определенную дефицитность круглых труб, рекомендуется разработки новых конструктивных решений, особенно для промышленного строительства, производить без использования круглых труб. В связи с дефицитностью труб при проектировании промышленных зданий с серийно изготавливаемыми структурными конструкциями Госстрой СССР рекомендует преимущественно применять конструкции из прокатных профилей.

2.22. При проектировании конструкций покрытия рекомендуется применять легкую кровлю по профилированному стальному настилу с утеплением фенольным пенопластом и рулонным ковром. В ряде случаев требуется гравийная защита. Эта конструкция может применяться как при послойном монтаже, так и с использованием комплексных панелей (профилированный настил с приформованным утеплителем). С точки зрения трудозатрат на монтаже последний вариант предпочтительней.

Рекомендуется также применять асбоцементные плиты и пустотелые панели, утепленные минераловатными плитами.

При выполнении малоуклонных холодных кровель с применением профилированного настила гофры настила заполняются несгораемым сыпучим материалом, по которому устраивается стяжка с последующей наклейкой рубероида.

2.23. Кровли в зависимости от формы поперечного сечения верхних поясов конструкции узла и характера работы покрытия могут располагаться по верхним поясам структуры, по прогонам или опираться непосредственно в узлы структурной плиты.

При выполнении верхних поясов из швеллеров, обычных или широкополочных двутавров, тонкостенных стержней гнутого профиля при значительном превышении одного главного момента инерции над вторым рекомендуется осуществлять опирание настила и плит на пояса конструкции.

При выполнении верхних поясов из круглых или квадратных труб при настилах и плитах, работающих в одном направлении, рекомендуется применять прогонное решение. Когда верхние пояса выполняются из короткоразмерных элементов длиной на одну ячейку и соединяются при помощи высокопрочных болтов (например, системы «МАрхИ» или «Кисловодск»), независимо от профиля пояса с целью предотвращения изгиба болта не допускается опирание кровли на пояса структуры.

В случае применения кровельных каркасных плит, работающих в двух направлениях, и поясах структуры из круглых труб, рекомендуется их опирание осуществлять непосредственно в узлы на специальные столики.

2.24. Учитывая наличие при структурах относительно легких кровель, при определении снеговой нагрузки на покрытие в ряде случаев следует принимать повышенный коэффициент перегрузки в соответствии с указаниями главы СНиП II 6-74 в зависимости от соотношения нормативной постоянной нагрузки g и снеговой s0.

При расчете конструкций на все временные нагрузки необходимо принимать во внимание возможность их неравномерного распределения по площади покрытия.

При отсутствии плана расположения временных нагрузок, в частности от технологического оборудования, неравномерность их распределения допускается учитывать приложением заданной распределенной нагрузки на продольных и поперечных половинах структурных плит и на одной четвертой части и консолях, принимая полученные наибольшие усилия в элементах одинаковыми для симметричных элементов во всех четвертях структурной плиты.

2.25. В местах примыкания покрытия к стенам и у температурных швов, устраиваемых на парных колоннах с метровыми вставками, следует учитывать приложение постоянных и временных нагрузок на консоли и консольные свесы настила, перекрывающие стык со стеной и температурный шов. Нагрузка от них прикладывается к контурным поясам структурных блоков. Не допускается распределять эту нагрузку по всему покрытию.

2.26. Высота парапета стенового ограждения применяется с учетом возможности устройства деформационных компенсаторов между покрытием и стеной и с учетом исключения снеговых мешков у парапетов. В противном случае нагрузка от снеговых мешков должна прикладываться аналогично нагрузке от консолей и консольных свесов настила, (см. п. 2.25).

2.27. При проектировании верхнего света рекомендуется руководствоваться требованиями к конструктивным решениям зенитных фонарей, разработанными ЦНИИпромзданий и Гидроспецлегконструкцией для производственных зданий из легких конструкций.

Применение светоаэрационных фонарей вызывает возникновение повышенной нагрузки от снеговых мешков, и поэтому их можно рекомендовать при технико-экономическом обосновании.

2.28. Стеновые ограждения при структурных покрытиях могут быть: а) навесными по фахверку в виде панелей, а также металлических стен полистовой сборки с использованием профилированного листа; б) самонесущими из стеклопрофилита; в) несущими из кирпича и бетонных блоков.

При наличии консольных свесов предпочтение следует отдать применению навесных стен, поскольку при подвеске стен к консолям не только облегчаются фундаменты по периметру здания, но и разгружается средняя часть структурной плиты.

2.29. Стены из кирпича и бетонных блоков рекомендуется проектировать в местах устройства ворот, входов и ввоза в здание технологических и инженерных коммуникаций.

2.30. В зоне примыкания несущей стены к структурной плите необходимо предусматривать компенсационные зазоры, обеспечивающие свободную деформацию пространственной конструкции. Не допускается заделывать элементы конструкции структурной плиты в жесткие стены.

2.31. При проектировании стен и перегородок промышленных зданий рекомендуется использовать проекты, разработанные ЦНИИпромзданий и рекомендованные Госстроем СССР для внедрения в промышленных зданиях с легкими металлическими конструкциями. Рациональный вариант решения стены для конкретного здания должен выбираться в соответствии с «Техническими правилами по экономному расходованию основных строительных материалов» ТП 101-81.

ОПИРАНИЕ СТРУКТУРНЫХ ПЛИТ

2.32. Сосредоточенная сила, приложенная к узлу структурной конструкции и в том числе опорная реакция, как уже отмечалось, вызывает усилие в первую очередь в примыкающих к узлу стержнях, что позволяет в отличие от иных конструктивных решений осуществлять опирание структур в любых ее узлах. Удачный выбор схемы опирания и правильное проектирование опорной зоны позволяют повысить технико-экономические показатели конструкции с учетом технологических и планировочных параметров проектируемого здания. Экономичные по расходу материалов решения могут быть получены как при определенном расположении опор по контуру, так и внутри его за счет разгружающего эффекта консольных свесов или регулирования нагрузки на консоли, а также за счет использования опор с развитыми опорными капителями.

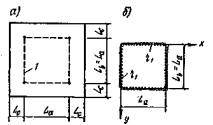

Рис. 2.2. Варианты опирания структурных плит

а, б, в - контурные; г, д, е - внутриконтурные; ж, и, к - смешанные; л - произвольные

2.33. Расположение опор структурных плит по отношению к контуру конструкции подразделяется на четыре основных класса: контурное опирание, при котором опоры, поддерживающие конструкцию, расположены по периметру (рис. 2.2, а, б, в); внутриконтурное опирание с консолями (рис. 2.2, г, д, е); смешанное опирание при котором опоры расположены частично по контуру и частично внутри контура конструкции, образуя регулярную (рис. 2.2, ж, и) или нерегулярную сетку колонн (рис. 2.2, к); свободное опирание, при котором внутренние опоры, а в некоторых случаях и наружные ставятся произвольно в соответствии с технологическими особенностями проектируемого здания (рис. 2.2, л).

2.34 Опирание структурных плит на колонны осуществляется через выступающую опорную капитель в узлы верхнего или нижнего пояса и через встроенную в структурную плиту капитель в виде пирамиды или крестовины.

При необходимости более полного использования внутреннего габарита, а также наличии подвесных кран-балок рекомендуется безкапительный вариант опирания непосредственно в узел.

В гражданском строительстве, а также строительстве специальных промышленных сооружений можно для опирания структурных плит использовать имеющиеся внутренние стены или опоры технологического оборудования в ряде случаев и при произвольном их расположении (рис. 2.2, л). Этот прием может быть рекомендован при одинаковой податливости этих опор и основных колонн сооружения.

2.35. При наличии специальных опор, обеспечивающих шарнирность опорного узла, его анкеровка, необходимая для восприятия горизонтальных усилий, не должна способствовать защемлению опорного узла и возникновению в примыкающих стержнях изгибающих моментов. В тех случаях, когда опорный узел структурной плиты осуществлен с применением опорной плиты с целью снижения неоднородности напряженного состояния под плитой, возникающего при изгибе конструкции, а также изгибающих моментов, рекомендуется максимально уменьшить площадь опорной части плиты.

При опирании структурных плит на стены рекомендуется предусматривать свободное перемещение (скольжение) некоторых опорных узлов с целью исключения воздействия распора на опорные конструкции.

2.36. При больших пролетах и квадратных планах при опирании по внешнему контуру рекомендуется разрежать опоры до равенства максимального момента в центре и по опорной линии. При наличии угловых опор и одной промежуточной опоры посередине стороны опорного контура дополнительное увеличение количества колонн (по периметру) не приводит к существенному снижению максимального изгибающего момента.

2.37. Наиболее рациональным опиранием квадратной в плане плиты по контуру является опирание каждой стороны на две колонны, расположенные от углов плиты на 1/4 пролета [8].

2.38. При внутриконтурном опирании с образованием консольных свесов рекомендуется отношение вылета консоли к пролету назначать в пределах 0,1 - 0,3.

Максимальный эффект при действии равномерно распределенной по площади нагрузки достигается при отношении вылета консоли к пролету равному 0,25.

При учете неравномерного распределения снеговой нагрузки (снег в центральной части пли снег на консоли) оптимальные вылеты консоли определяются соотношением постоянной и временной нагрузок.

2.39. В неразрезных многопролетных покрытиях, проектируемых на постоянной квадратной или прямоугольной сетке колонн, эффект от неразрезности конструкции усиливается с увеличением числа ячеек и достигает максимального значения при шестнадцати ячейках в секции (рис. 2.2, и).

Минимальный эффект от неразрезности получается при четырех ячейках в секции (рис. 2.2, ж), так как в этом случае возникают значительные изгибающие моменты над средней опорой по осям установки внутренних колонн. Величины этих моментов могут быть несколько уменьшены путем применения развитых опорных капителей, снижающих расчетный пролет и включающих в работу несколько полос поясных стержней. Существенное уменьшение изгибающего момента над средней опорой достигается путем некоторого укорочения средней опоры, при этом путем варьирования этого укорочения выравниваются изгибающие моменты по площади структуры (п. 1.26).

В одноэтажных производственных зданиях, рассчитанных на блочный монтаж, при сетке колонн. 12×18, 12×24 и 18×18 м рекомендуется осуществлять опирание пространственных блоков на четыре точки по углам.

СТРУКТУРНЫЕ КОНСТРУКЦИИ ИЗ СТЕРЖНЕВЫХ ЭЛЕМЕНТОВ НА ОДНУ ЯЧЕЙКУ

2.40. Для зданий различных конфигураций в плане и форм пролетной части покрытия, с регулярной и нерегулярной сеткой колонн при равномерном и неравномерном распределении нагрузок рекомендуется применять структурные конструкции из стержневых элементов размером на одну ячейку.

К достоинствам таких конструкций следует отнести большую их универсальность, возможность осуществления унификаций составных элементов с большой степенью повторяемости и автоматизации их изготовления.

Короткоразмерные элементы конструкции позволяют наилучшим образом использовать транспортные средства и соответственно снижать транспортные расходы, а также распространять применение данных конструкции в труднодоступных районах страны.

Помимо одноярусных плит представляется возможным осуществлять из стандартных модульных элементов двух- и в некоторых случаях трехъярусные структурные плиты и производить те или иные надстройки, необходимые для ожесточения конструкции, способствующие увеличению как несущей способности системы, так и жесткости перекрываемых пролетов.

К недостаткам следует отнести большой объем монтажных работ по сборке системы с весьма большим количеством узлов. Вследствие этого рекомендуется в первую очередь применять конструкции с узловыми сопряжениями, обеспечивающими минимальные трудозатраты на монтаже. Большое количество узловых соединений, особенно в растянутых стержнях, требует соблюдения повышенных требований к несущей способности соединений.

2.41. Стержневые элементы изготавливаются из замкнутых профилей (круглые или "прямоугольные трубы) и открытых прокатных или гнутых профилей. При узловом приложении нагрузки (покрытия с прогонами) в статическом отношении наиболее оптимальным решением являются круглые трубы, с применением которых разработаны серийно изготавливаемые конструкции. Однако, учитывая, как уже отмечалось, дефицитность круглых труб при разработке новых конструкций, рекомендуется отдавать предпочтение квадратным трубам, открытым профилям или составным сечениям с примерно равными моментами инерции, которые так же, как и круглые трубы, близки в статическом отношении к оптимальным.

При внеузловом приложении нагрузки (беспрогонные покрытия) рекомендуется применять для поясов прямоугольные трубы, открытые профили и составные сечения с большим моментом инерции в плоскости приложения нагрузки.

Использование в структурах с короткоразмерными поясами прокатных двутавров или швеллеров не рекомендуется, поскольку их применение более целесообразно в конструкциях с длинноразмерными поясами.

2.42. Конструкция узловых соединений отдельных стержней зависит от их профиля, расчетных усилий, конфигурации решетки, а также примыкающих к узлам элементов кровли или подвесок. Для стержней замкнутого профиля рекомендуется узловые сопряжения осуществлять с помощью коннекторов (рис. 1.2, д), а стержни из открытых профилей - соединять непосредственно друг с другом или при помощи листовых пространственных фасонок (рис. 1.2, ж, и).

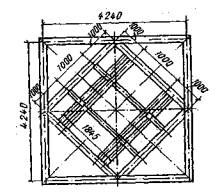

2.43. При выборе узлового сопряжения рекомендуется отдавать предпочтение узлам, освоенным отечественной промышленностью и выпускаемым серийно (система «МАрхИ» и «Кисловодск», рис. 1.2, д). В этих узлах резьбовые отверстия для болтов в плоскости поясов расположены в двух взаимно перпендикулярных направлениях, а для соединения раскосов - под углом 45° к горизонту, что позволяет осуществлять конструкции только с ортогонально расположенными поясами и регулярной или разреженной решеткой, идущей под одинаковым углом, равным 45°.

В этом случае на прямоугольном плане рекомендуется пояса располагать параллельно сторонам, а при планах, имеющих две оси симметрии, пояса можно располагать так, как это показано на рис. 2.3.

При согласовании с заводом-изготовителем возможно изготовление узловых элементов с расположением отверстий для поясных элементов под углом 60° и проектирование структурных плит с поясами, идущими в трех направлениях, которые целесообразно применять при треугольных и плане зданиях, и иных, изображенных на рис. 2.3, е - к.

Здесь также можно осуществлять регулярное или разреженное строение решетки. Эти схемы можно компоновать из типовых элементов унифицированного сортамента системы «МАрхИ».

2.44. В ряде случаев серийно изготавливаемые узловые элементы целесообразно использовать и при стержнях из квадратных труб или гнутых профилей. Так, например, в системе «Кристалл», представляющей собой стержневую плиту размером в плане 30×30 м со стержнями из гнутых профилей, узловое сопряжение принято таким же, как в системах «МАрхИ» и «Кисловодск».

При подобном решении концы швеллеров обжимаются с круглым вкладышем и привариваются к нему.

2.45. При выполнении структурных плит из гнутых профилей на небольших предприятиях и невозможности кооперации со специализированными заводами по изготовлению типовых узлов рекомендуется сопряжение стержней осуществлять на листовых фасонках (рис. 1.2, б, в).

Структурные конструкции с узлами этого типа рекомендуются для покрытий производственных безкрановых зданий небольших пролетов (12 - 18 м) при сравнительно небольших нагрузках и эксплуатации в неагрессивной среде. Возможно их применение также в небольших зданиях общественного назначения, в том числе для сборно-разборных.

2.46. При перекрытии больших пролетов гражданских зданий, когда узловые соединения, применяемые в конструкциях серийного изготовления, не способны воспринимать приходящиеся на них усилия, и при возможности в каждом конкретном случае на строительстве организовать монтажную сварку, рекомендуется соединения трубчатых стержней осуществлять на переходных элементах в виде шаров с применением шовной сварки и более предпочтительной с применением ванного или электрошлакового способа сварки, минуя какие-либо переходные элементы. При этих соединениях представляется возможным осуществление различных видов структурных схем (с ортогональным расположением поясов, с поясами, идущими в трех направлениях, при регулярном заполнении раскосами всех ячеек и при разреженном и пр.). Узел также не имеет каких-либо ограничений по углам примыкания стержневых элементов.

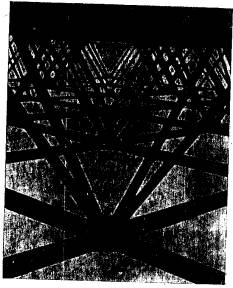

2.47. В первом решении узловой элемент представляет собой шар, свариваемый из двух штампованных половин па подкладном кольце (рис. 1.2, к), к которому подходят стержневые трубчатые элементы, обрезанные под прямым углом, без специальной обработки концов. Однотипность узлов допускает монтажную сварку производить полуавтоматическими методами. Недостатками подобных соединении являются малые допуски в длинах труб и большой объем монтажной сварки [9].

При больших усилиях, воспринимаемых шаром, необходимо между двумя штампованными половинами прокладывать диафрагмы, увеличивающие жесткость шара. Когда сквозь шар пропускается труба одного из поясов структуры, она придает необходимую жесткость узловому сопряжению и установка диафрагмы не требуется.

2.48. Во втором решении трубчатые стержни со сплющенными концами с помощью специальных фиксирующих приспособлений собираются в узел таким образом, что между их торцами образуется пространство, которое заполняется расплавленным металлом, соединяющим одновременно торцы всех сопрягаемых элементов (рис. 1.2, л). Такой узел обеспечивает равнопрочное с основным стержнем соединение [10, 11].

Расход наплавленного в узлах металла составляет порядка l,5 % массы конструкции.

2.49. Структурные конструкции этого типа рекомендуется (с применением ванной сварки) выполнять из стальных труб диаметром от 50 до 209 мм с толщиной стенки от 3 до 12 мм из малоуглеродистой стали.

2.50. Сплющенные концы трубчатых стержней должны быть одинаковой высоты. Это определяет одинаковый диаметр поясных стержней по всему покрытию и меньший в 1/cos α раз диаметр раскосных стержней (α - угол наклона раскосов к плоскости поясов). Несовпадение высот плоских концов стержней может быть допущено для нерабочих и малогруженых стержней.

2.51. Поперечный размер плавильного пространства в плоскости поясов определяется из следующих выражений:

при ортогональном

расположении поясов, образующих квадратные ячейки, 2δm + 2,83δd + 4; то же, при одном направлении рабочих

поясов: по оси рабочих поясов 2,81δd + 2 δM + 7; по оси нерабочих поясов 2δБ +

2,81δd + 3; в структурах, поясные сетки которых образуют треугольные

равносторонние ячейки -4δm + 3,46δd + 6; то же, при расцентрованных узлах ![]() , где δm и δd - толщина стенок поясных и раскосных

труб; δБ и δм - толщина стенок поясных труб

соответственно рабочего и нерабочего поясов; ∑δ1 -

двойная толщина стенок, стыкуемых в узле труб.

, где δm и δd - толщина стенок поясных и раскосных

труб; δБ и δм - толщина стенок поясных труб

соответственно рабочего и нерабочего поясов; ∑δ1 -

двойная толщина стенок, стыкуемых в узле труб.

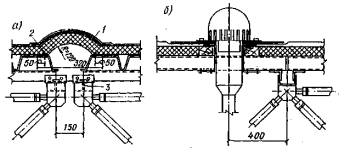

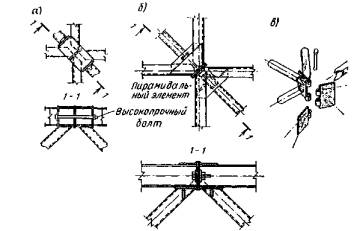

Разновидности узловых сопряжений, выполненных с применением ванной сварки, приведены на рис. 2.4.

2.52. При узлах на ванной сварке и трубчатых элементах для организации кровельного ограждения следует использовать прогонное решение. Опорные пластины под прогонами привариваются ванной сваркой одновременно со сваркой узла через отверстие, заранее просверленное по центру пластины.

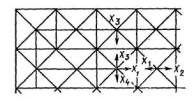

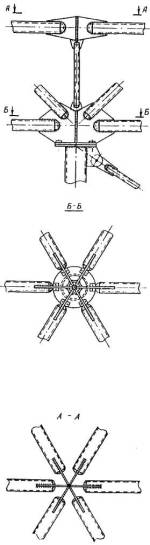

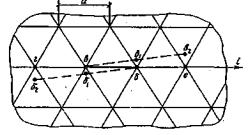

Рис. 2.3. Форма плана структурных плит и ориентация поясных сеток

а - квадратный с ортогональным расположением поясных сеток; б - то же, с диагональным расположением поясных сеток; в - звездчатый; г - восьмигранный; д - вписанный в круг с ортогональными поясными сетками; е - то же, с поясными сетками трех направлений; ж -.треугольный; и - шестиугольный; к - трапециевидный

Рис. 2.4. Разновидности сопряжений стержнем при их соединении с помощью ванной сварки

а, б, в - соответственно рядовой, контурный

и угловой узлы структурной плиты с ортогональной сеткой поясов; г - рядовой узел при расположении

поясов в трех направлениях;

1 - пояса; 2 - раскосы; 3 - наплавленный металл; 4 - вспомогательные пластины на высоту

ванны

Структурные конструкции типа «Кисловодск»

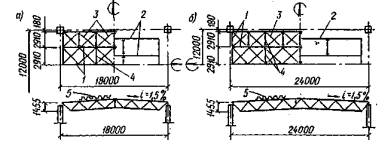

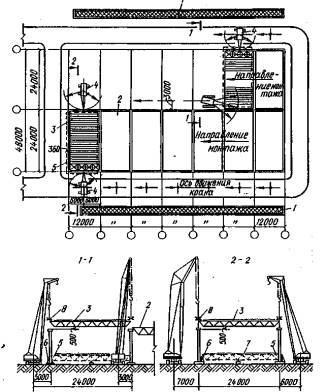

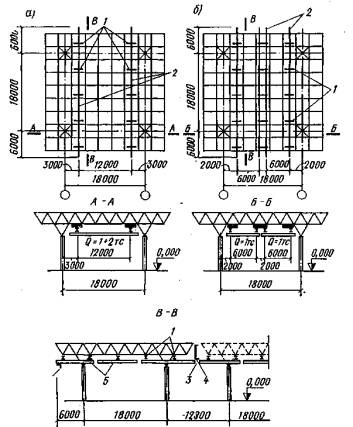

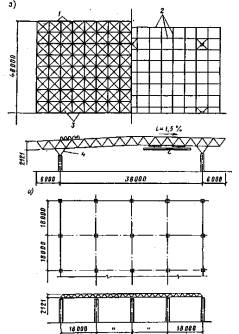

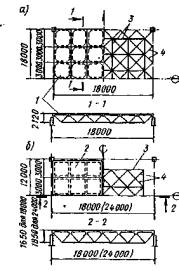

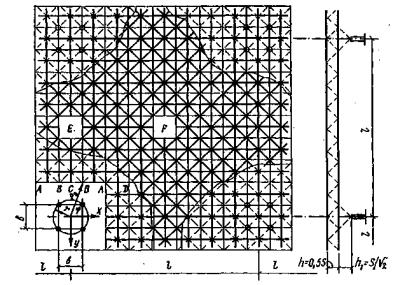

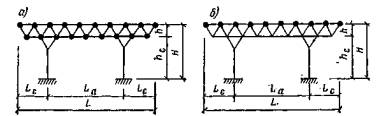

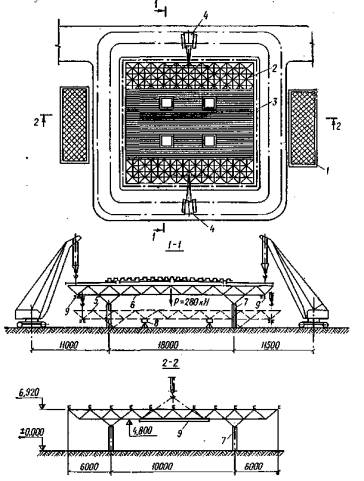

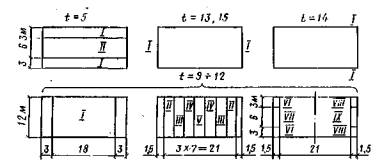

2.53. Структурные плиты типа «Кисловодск» изготавливаются из круглых труб, имеют высоту 2,12 м и соединения стержней, показанные на рис. 1.2, д. Они предназначены для перекрытия секции здании размерами в плане 30×30 м и 36×36 м при внутриконтурном опирании на четыре колонны, расположенные для секции 30×30 м, с шагом 18×18 м и для секции 36×36 м с шагом 24×24 м (рис. 2.5)

Рис. 2.5. Схемы структурных плит типа «Кисловодск»

а - с капительным опиранием; б

- с опиранием в нижние узлы;

1 - верхние пояса; 2 - нижние пояса; 3 - раскосы; 4 - выносная капитель; 5 - прогоны; 6 - профилированный настил; 7 - колонна

Изготовление этих конструкции осуществляется серийно на специализированных заводах, поставка при изготовлении их в системе Минмонтажспецстроя СССР осуществляется комплектно на одну секцию, т.е. вместе со структурной плитой поставляется профилированный настил, колонны, фахверк, стеновое ограждение и в ряде случаев специальное оборудование.

Примечание. Структурная плита размером 30×30 м с капитальным опиранием (рис. 2.5, а) утверждена Госстроем СССР в качестве типовой.

Первая плита, у которой расстояние между опорами 18 м, запроектирована под расчетную нагрузку 3000 Па (300 кгс/м2) и 4000 Па (400 кгс/м2). Вторая плита, имеющая пролет 24 м, запроектирована под расчетную нагрузку 2600 Па (260 кгс/м2) и 3200 Па (320 кгс/м2).

Номинальная длина поясного элемента 3 м и соответственно размер поясных ячеек 3×3 м. По узлам верхнего пояса предусматриваются прогоны и по ним профилированный настил.

2.54. Конструкции рекомендуется применять в зданиях павильонного типа, однопролетных промышленных зданиях на одну секцию (30×30 м или 36×36 м) без светоаэрационных фонарей (допускается применение только зенитных фонарей);

бескрановых с подвесными кран-балками грузоподъемностью до 2 т в пролетах 18 м;

с неагрессивной и слабоагрессивной степенью воздействия газовой среды;

с расчетной сейсмичностью до 9 баллов, возводимых в I-IV ветровых и снеговых районах с расчетной температурой наружного воздуха минус 40°С и выше для отапливаемых зданий и минус 30°С и выше для неотапливаемых зданий.

При использовании типовых структурных плит в многопролетных производственных зданиях не допускаются перепады высот кровли и применение светоаэрационных фонарей (допускается применение только зенитных фонарей).

Структурные плиты запроектированы в двух вариантах. В первом варианте опирание. плиты на колонны осуществляется посредством внутренних капителей (рис. 2.5, а), во втором - через нижние узлы, при этом размеры структурных плит оказываются несколько меньше секции зданий и составляют 27×27 м и 33×33 м.

Пристенные зоны во втором варианте перекрываются за счет консольных свесов прогонов и профилированного настила (рис. 2.5, б).

Учитывая, что во втором варианте количество узловых и стержневых элементов примерно на 25 % меньше, чем в первом, а также и то, что при безкапительном решении представляется возможным в ряде случаев понизить высоту здания, рекомендуется при проектировании отдавать предпочтение структурным плитам с непосредственным опиранием в узлы нижних поясов.

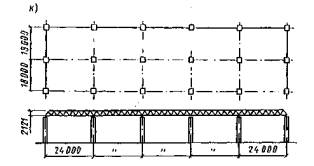

Рис. 2.6. Схемы подвесных путей в структурных плитах типа «Кисловодск»

а - при одном кране на секцию; б - при двух кранах на секцию; 1 - распределительные балки; 2-балки пути; 3 - замок; 4 - пята; 5 - балки пути крана; пунктиром показана схема при блокировке секции

2.56. В многопролетных покрытиях каждая структурная плита устанавливается на расстоянии 300 мм друг от друга с устройством компенсатора в уровне кровли. Такая компоновка покрытия дает возможность из ограничивать количество структурных плит в одном покрытии. Однако с учетом этого промежутка пролеты в здании имеют два размера 18 и 12,3 м или 24 и 12,3 м.

Рекомендованные схемы путей подвесного транспорта при одном и двух кранах на одной секции, а также при блокировке секций приводятся на рис. 2.6.

2.57. В конструкцию фахверка для здании со структурными плитами II внутриконтурным опиранием рекомендуется включать элементы, обеспечивающие устойчивость стоек фахверка в плоскости стены. Для структурных плит 30×30 и 36×36 м таким элементом являются угловые стойки фахверка. Для структурных плит 27×27 и 33×33 м - специальные распорки и фермы (см. альбом рабочих чертежей, разработанных Гипроспецлегконструкцией).

2.58. Принятая высота структурной плиты типа «Кисловодск», равная 2,12 м, и размер ячейки поясной сетки 3×3 м обеспечивают минимальный расход стали на несущую конструкцию и ее стоимость. Однако принятая высота структурной плиты не является оптимальной с точки зрения приведенных затрат, подсчитанных с учетом площади стенового ограждения, эксплуатационных затрат на отопление и пр. Рекомендуется при дальнейшем совершенствовании указанной конструкции рассмотреть вопрос понижения угла примыкания раскосов, что позволит при той же поясной сетке 3×3 м получить оптимальную для данного пролета высоту стержневой плиты порядка 1,5 м (см, прил. 1).

Справочные материалы па типовые структуры по каталогу Минмонтажспецстроя СССР (1983)

Разработчиком является ВГПКТИ «Гипроспецлегконструкция, конструкция изготавливается в системе Минмонтажспецстроя на Выксунском заводе легких металлоконструкций, Ташкентском экспериментальном заводе легких металлоконструкций, Киреевском заводе ограждающих конструкций, Бакинском заводе легких металлоконструкций. Масса металла в комплекте от 18,552 до 20,687 т, расход металла на структурную плиту (включая прогоны) от 19,1 до .21,88 кг/м2.

По прейскуранту цен на металлические конструкции № 01-22, 1982 г., оптовая цена за один комплект структурной плиты СП-30-350, включая стержневую систему с опорными плитами, комплект прогонов и метизов, но без профилированного настила составляет 13410 руб., или 14,90 руб. за 1 м2 покрытия при нормативе чистой продукции 5960 руб. за комплект, или 6,62 руб. за 1 м2 покрытия.

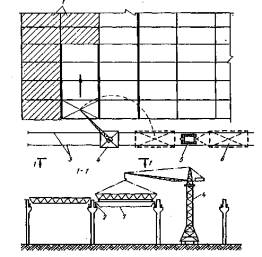

Структурные конструкции из унифицированного сортамента системы «МАрхИ»

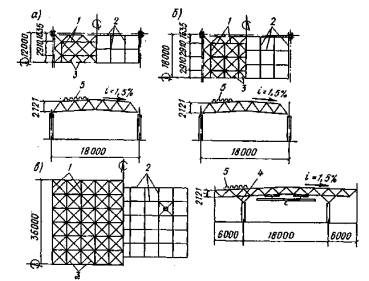

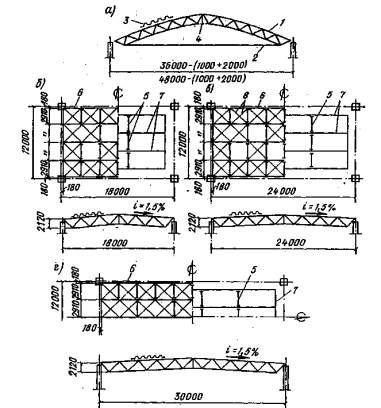

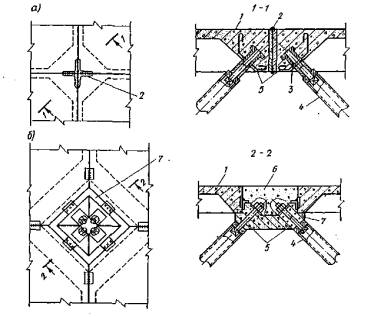

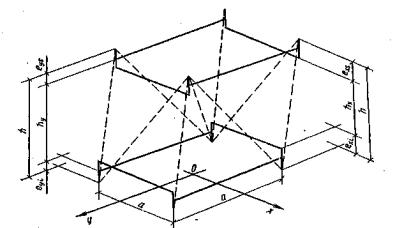

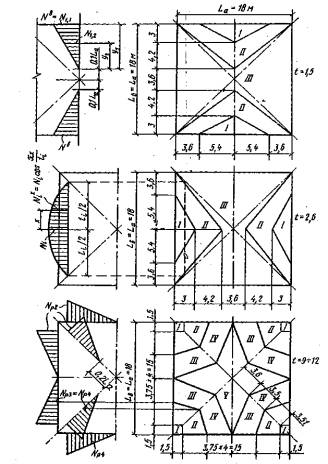

2.59. Предприятия, изготавливающие конструкции «МАрхИ» помимо структурных плит, утвержденных Госстроем СССР как типовые (рис. 2.5, а), поставляют отдельные элементы конструкций по унифицированному сортаменту, разработанному Московским архитектурным институтом, что позволяет проектировщику более широких пределах использовать структурные системы при различных конфигурациях плана и характера опирания. Составные отправочные марки унифицированного сортамента включают трубчатые стержни длиной 1,5; 2 и 3 м с различным диаметром и толщиной стенки и узловые элементы различных размеров, отличающиеся диаметром резьбовых отверстий и назначением (рис. 2.7) [12]. Минимальный расход стали и трудозатраты при изготовлении и монтаже представляется возможным получить при длине стержня 3 м. Меньшие высоты структурной плиты при длине 2 м и тем более 1 5 м приводят к перерасходу стали и трудозатрат при изготовлении и монтаже, при этом не способствуют снижению приведенных затрат (см. прил. 1). Вследствие этого рекомендуется уменьшенные длины стержней применять только в особых случаях, оправданных архитектурным требованиями или производственной необходимостью.

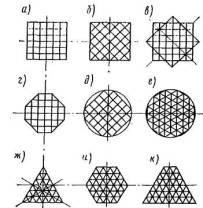

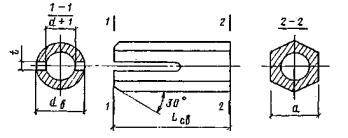

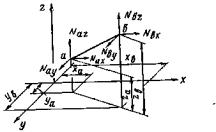

Рис. 2.7. Элементы унифицированного сортамента

а - модульная привязка; б - общий вид стержня; в - полусферический элемент для конструкций с квадратной ячейкой поясных сеток; г - то же сферический элемент; д - сферический элемент для конструкций с треугольной ячейкой поясных сеток (могут использоваться только по согласованию с заводом-изготовителем); 1 -узловой элемент; 2 - трубчатый элемент; 3 - специальная втулка; 4 - цилиндрический вкладыш; 5 - специальный болт; 6 - штифт

Рис. 2.8. См. стр. 47

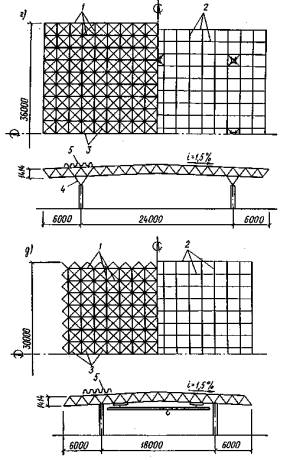

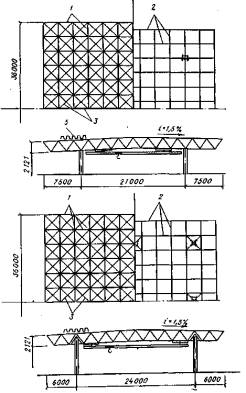

2.60. В соответствии с унифицированным сортаментом к освоенным на производствах относятся помимо структурной плиты, изображенной на рис. 2.5, а, плиты размерами в плане 12×18, 18×18 и 18×24 м высотой 2,12 м, опертые по углам; плиты размерами в плане 30×36, и 36×36 м высотой 2,12, м, опертые на четыре колонны, при консольных свесах соответственно по 6 и 7,5 м; плиты размерами в плане 30×30 и 36×36 м высотой 1,41 м, опертые соответственно на 4 и 8 колонн, при консольных свесах по 6 м; неразрезные многопролетные плиты с сеткой колонн 18×18 м и 18×24 м и высотой 2,12 м, перекрывающие площади от 72×72 до 90×120 м (рис. 2.8).

Опирание плит на колонны осуществляется через выступающие капители, непосредственно в узлы нижнего пояса и в узлы верхнего пояса через встроенные в плиту капители (рис. 2.8). Эти конструкции предназначены для покрытия одноэтажных зданий, возводимых в I-IV ветровых и снеговых районах с максимальной расчетной нагрузкой на покрытие 4000 Па (400 кгс/мг) с подвесным транспортом грузоподъемностью 2 - 3,2 т, в некоторых схемах до 5 т и могут применяться в районах с сейсмичностью до 9 баллов включительно.

2.61. Конструкции системы «МАрхИ» рекомендуется применять: в покрытиях общественных здании - крытых рынков и универсамов, спортивных залов и манежей, выставочных павильонов, вокзальных зданий, больниц, санаториев, гостиниц и т. п.;

Рис. 2.8. См. стр. 47

в покрытиях промышленных зданий, включая покрытия машинных залов, стационарных и передвижных фахверковых торцов зданий и сооружений ГЭС, ТЭЦ, а также сооружений специального назначения;

в зданиях и сооружениях временного назначения, строящихся в районах нефтедобычи, геологических поселениях, при прокладке железнодорожных магистралей, в труднодоступных и сейсмических районах строительства;

при реконструкции зданий и сооружений промышленного и гражданского назначения, особенно в случаях перекрытия сложных планов, требующих свободного расположения опор.

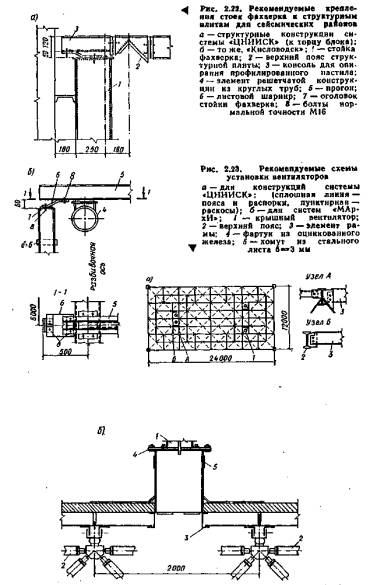

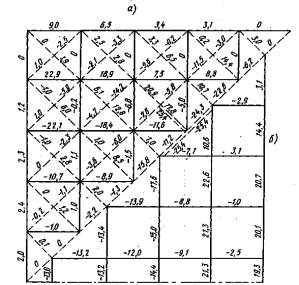

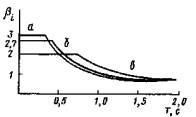

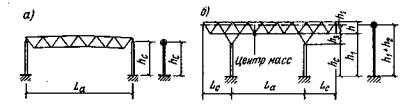

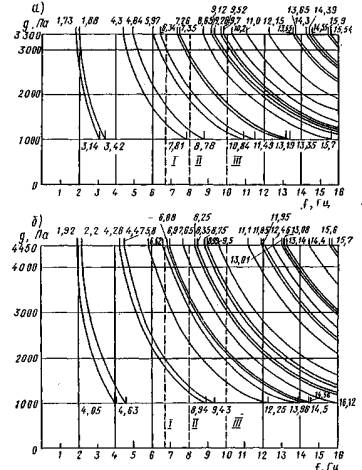

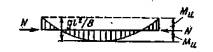

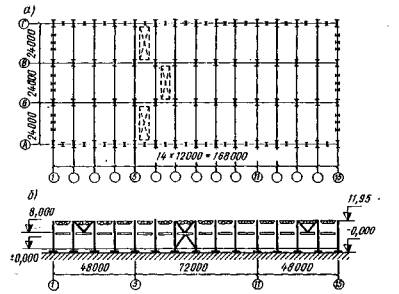

Рис. 2.8. См. стр. 47